Engineering für die prozesstechnische Elektro- und Automatisierungstechnik Umbau mit Punktlandung bei der BASF in Schwarzheide

Prozesstechnische Anlagen nehmen oft immense Ausmaße an. Viele Anlagenteile sind miteinander verknüpft und arbeiten Hand in Hand. Wer in diesem Bereich des Anlagenbaus tätig ist weiß: In der Regel sind Planung und Bau einer Neuanlage weniger aufwendig, als eine Bestandsanlage an veränderte Anforderungen anzupassen. Und doch werden genau solche Umbauarbeiten immer wieder nötig, mal in kleinerem oder auch in größerem Umfang wie es 2019/2020 bei der BASF Schwarzheide GmbH der Fall war. Trotz vielfältiger Herausforderungen – und der Einschränkung durch die Corona-Pandemie und den daraus entstehenden Folgen – gingen die neuen bzw. umgebauten Produktionsreaktoren pünktlich zum geplanten Termin wieder in Betrieb.

Mit dem Neubau der TDI-Anlage (TDI – Toluylendiisocyanat) in Ludwigshafen entschied die BASF, die Produktion für diesen Werkstoff in Schwarzheide einzustellen und Teile der dortigen TDI-Anlage stillzulegen. Nicht nur deshalb stand im Sommer 2020 ein Teil des Lausitzer Werks für knapp zehn Wochen still, sondern auch um verschiedene Um- und Neubauten zu realisieren. Weil die TDI-Anlage mit der Infrastruktur des Werkes und weiteren Herstellungsketten verzahnt ist, galt es neben der Stilllegung und dem Rückbau von Anlagenteilen auch größere Umbauarbeiten durchzuführen.

Bild: Rösberg

Planung und Engineering von Elektro- und Automatisierungstechnik

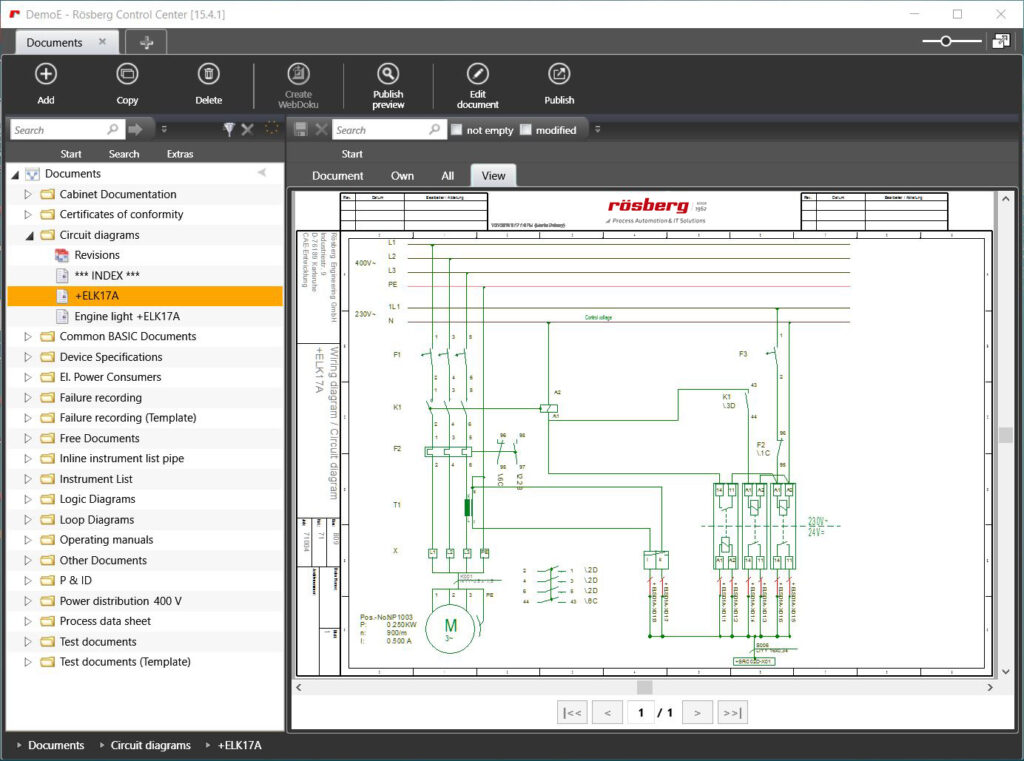

Zur Realisierung dieses komplexen Projektes arbeitete die BASF eng mit verschiedenen externen Planungs- und Montageunternehmen zusammen. Mit dem Engineering der Automatisierungstechnik wurde der auf Prozessautomatisierung spezialisierte, herstellerunabhängige Systemintegrator Rösberg Engineering GmbH beauftragt. Die Automatisierungsexperten übernahmen das Engineering von Dokumentations- und Montageunterlagen für die Elektro- und Automatisierungstechnik. Zudem optimierten sie die Funktionspläne für die Programmierung, erstellten Ex-i-Nachweise, Stromlaufpläne sowie das Detail- und BASIC-Engineering.

Bild: Rösberg

„Weil die verschiedenen Teilprojekte von Abbau, Umbau und Neubau miteinander verknüpft waren, war das Projekt sehr komplex. Wichtig war daher eine gute Kommunikation zwischen der BASF, Planern und Monteuren.“

Christian Pöschke arbeitet als Head of Engineering Service Schwarzheide bei Rösberg und übernahm für sie die Projektleitung. Er ergänzt: „Wir haben u.a. auch zahlreiche Vor-Ort-Aufnahmen gemacht, um uns einen Überblick über den aktuellen Stand der Anlagen zu verschaffen. Auch der Dokumentationsabgleich mit dem As-built-Zustand der Anlage war äußerst wichtig, um den vorliegenden Anlagenstand zu kennen und davon ausgehend zu planen. Wo es dabei Unklarheiten gab, galt es diese mit unserem Auftraggeber zu klären. Aber auch in die andere Richtung war gute Kommunikation gefragt, damit die Montageabläufe möglichst reibungslos und ohne Verzug realisiert werden konnten.“ Vorteilhaft für das Projekt war, dass die BASF bereits seit vielen Jahren mit den Automatisierungsexperten zusammenarbeitet und diese neben der eigenen örtlichen Niederlassung auch mit einem eigenen Büro auf dem Werksgelände vertreten sind. Nicht nur durch die Bereitstellung des CAE-Engineeringtools ProDOK für die BASF, sondern auch durch die jahrelange, positive Zusammenarbeit mit den verschiedenen BASF-Standorten kennt Rösberg genau die verschiedenen Standards sowie Anforderungen.

Das PLT-CAE-System ProDOK NG

Moderne verfahrenstechnische Anlagen können nur dann effektiv betrieben werden, wenn die Daten aus der Planungsphase auch für Betrieb, Instandhaltung und Modernisierung verfügbar sind. Anlagenrealität (as-built) und Dokumentation müssen verlässlich übereinstimmen. Nur wenn alle Daten konsistent sind, lassen sich kostspielige Neueingaben und unnötiger Engineering-Aufwand vermeiden. Genau hier setzt das PLT-CAE-System ProDOK NG an. Es sorgt für einen integrierten Planungsprozess nach einheitlichen Regeln. Weil alle Daten in ein und demselben System gewonnen und ausgetauscht werden, gibt es keinen Ärger mehr mit lästigen Datenübertragungsfehlern. Die Funktionen umfassen Basisplanung, Detailplanung, Funktionsplanung, Elektrotechnik, Verfahrenstechnik im Bereich R+I, Ausführungsplanung und Montageplanung bei der Neuplanung, der Änderungs- und Ergänzungsplanung sowie der Betriebsbetreuung. Dabei wird der komplette Lebenszyklus einer Anlage unterstützt. Mit seiner durchgängigen und konsistenten Dokumentation sorgt ProDOK NG dafür, dass sich zu jedem Zeitpunkt die Anlagenrealität in der Dokumentation widerspiegelt. Spürbare Qualitäts- und Effizienzsteigerung und eine erhebliche Zeit- und Kostenersparnis sind die Folge. Investitionssicherheit ergibt sich durch die weite Verbreitung des Systems in der verfahrenstechnischen Industrie und aus dem Einsatz modernster Softwaretechnologie.

Herausforderungen meistern

Die Planung des BASF-Großprojektes begann hinsichtlich der Automatisierungstechnik bereits Anfang 2019. Einige Zahlen verdeutlichen den Umfang dieser Aufgabe: über 50 Apparate wurden an neuer Stelle platziert, mehr als 1000 PLT Geräte verbunden und mehr als 300 Rohrleitungen verlegt. Allein diese schiere Menge war schon eine Herausforderung. Weil die verschiedenen Teilprojekte von Abbau, Umbau und Neubau aber miteinander verknüpft waren, entstand zudem eine immense Komplexität, die es zu jedem Zeitpunkt des Projektes zu überblicken galt, gerade auch dann, wenn spontan Probleme auftauchten und kurzfristig umgeplant werden musste. Denn schon kleine Änderungen hatten Einfluss auf zahlreiche andere Bereiche und konnten so die Planung durcheinanderbringen. Aufgrund der vielen parallellaufenden, aber miteinander verzahnten Projekte war der Koordination- und Kommunikationsaufwand riesig.

Eine weitere, wesentliche Herausforderung des Projektes zeigen diese Zahlen aber nicht. Pöschke erläutert: „An vielen Stellen musste der Ist-Dokumentationsstand mit der Anlagenrealität überprüft werden. Ehe wir also mit der Planung und auch der Klärung starten konnten, welche Anlagenteile noch benötigt und welche abgebaut werden, musste die Dokumentation detailliert überprüft werden.“ Schließlich galt es vor dem Abbau zuverlässig zu entflechten, welche Teile des TDI-Anlagenkomplexes auch künftig noch benötigt würden.

Und dann war der Zeitrahmen von zehn Wochen für den Umbau ebenfalls nicht üppig. Hinzu kam, dass die aktive Phase des Umbaus direkt in die Corona-Hochphase des Frühjahrs 2020 fiel und so vor Ort auf der Baustelle die entsprechenden Vorgaben beachtet werden mussten. „Tatsächlich war für unsere Planungen das Corona-Thema nicht so sehr von Belang wie bei ausführenden Gewerken“ erinnert sich Pöschke. „Spannend war jedoch, dass wir je nach Phase des Projektes für unseren Bereich zwischen drei und zehn Mitarbeiter benötigten. Hier war also große Flexibilität gefragt und unser vor einigen Jahren eingeführtes Konzept, unsere Mitarbeiter aus den verschiedenen deutschen Standorten je nach Bedarf hinzu ziehen zu können, hat sich hier wieder einmal bewährt.“

Jede Anlage ist nur so gut wie ihre Dokumentation

Die Erfahrung beim Umbau zeigte wieder einmal, wie wichtig eine korrekte Anlagendokumentation ist. Das betrifft Umbauarbeiten ebenso wie den zuverlässigen Betrieb. Grundsätzlich gilt ein Projekt in der Prozessindustrie daher erst als abgeschlossen, wenn die As-built-Dokumentation der Anlage an den Auftraggeber übergeben wurde. Hier war es für die Automatisierungsexperten von Vorteil, dass die BASF in Schwarzheide mit PLT-CAE-System ProDOK NG zur Dokumentation arbeitet. Das System hat Rösberg selbst entwickelt und seine umfangreichen Erfahrungen im Zusammenhang mit Projektplanungen in der Prozesstechnik einfließen lassen. Pöschke resümiert: „Da das Tool durchgängig in der Planung und Umsetzung genutzt wird, ist kein nennenswerter zusätzlicher Dokumentationsaufwand nach Abschluss des Projektes nötig. Alle Pläne, verbauten Komponenten und notwendigen Dokumente werden im Erstellungsprozess in ProDOK NG erfasst und stehen dann nach Projektabschluss sofort zur Verfügung. So kommt man schneller zur endgültigen Fertigstellung.“

Ihren Kunden hilft die BASF Schwarzheide GmbH als zuverlässiger Partner mit intelligenten Systemlösungen und hochwertigen Produkten erfolgreich zu sein. Firmen, die von den vielseitigen Synergieeffekten eines fortschrittlichen Chemiestandortes profitieren wollen, werden durch die Erfahrungen und Kompetenzen der BASF unterstützt, was bereits ein Dutzend Ansiedler nutzen. Dienstleistungen oder komplette Servicepakete können in Anspruch genommen werden.

Die BASF Schwarzheide GmbH fördert die Region nachhaltig und übernimmt soziale Verantwortung. Von der Ausbildung bis zur Ansiedlung trägt sie als strukturbestimmendes Unternehmen zu einer positiven Entwicklung des Umfeldes bei.

Weitere Informationen im Internet unter www.basf-schwarzheide.de.

Titelbild: BASF Schwarzheide GmbH, Fotograf Kai Abresch