Wirtschaftlich Schneiden und SchweißenUltraschalltechnik konfektioniert Atemschutzmasken

Atemschutzmasken schützen vor Feinstaub, Rauch oder Aerosolen und bieten je nach Auslegung auch Schutz gegen bakterielle und virale Tröpfcheninfektion wie durch das Coronavirus SARS-CoV-2. Die marktüblichen, partikelfilternden Falt- oder Formmasken sind in unterschiedliche Schutzklassen unterteilt, die den Aufbau ihrer Filtermaterialien definieren. Heute beschäftigt die Produktion solcher Atemschutzmasken ganz unterschiedliche Branchen, um die benötigten Stückzahlen zu fertigen. Ultraschalltechnologie kann dazu einen wichtigen Beitrag leisten, denn mit ihrer Hilfe lassen sich Atemschutzmasken besonders ressourcenschonend, schnell und wirtschaftlich konfektionieren, egal ob Operationsmasken, Formmasken mit und ohne Ventil oder wiederverwendbare Masken mit austauschbaren Filtersystemen.

Die Produktion von Atemschutzmasken stellt vielfältige Anforderungen. Einfache Nasen-Mundschutz- und Operationsmasken müssen beispielsweise in hohen Stückzahlen kostengünstig gefertigt werden. Notwendig sind Fertigungsverfahren, die der Massenproduktion gerecht werden, gleichzeitig aber auch qualitativ hochwertige Produkte garantieren. Der Prozess ist dabei keineswegs trivial, denn beim Konfektionieren der Masken gilt es zahlreiche Details zu beachten, wie Prägungen, den Einsatz von Filtern, die Fixierung von Formbügeln, Aussparungen für die Befestigung von Tragebändern oder die Versiegelung der Randzonen. Bei allen dafür notwendigen Fertigungsschritten kann die Ultraschalltechnik als prozesssicheres, dabei aber wirtschaftliches Verfahren punkten. Per Ultraschallschweißen lassen sich alle Teile schnell, produktschonend und dicht zusammenfügen. Gleichzeitig kann Ultraschall auch zum Schneiden genutzt werden; Stanzen, Prägen und Siegeln sind dadurch beim Trenn-Schweißverfahren in einem Arbeitsgang möglich. Bei der Produktion von Atemschutzmasken bringt das gleich etliche Vorteile:

Atemschutzmasken produzieren

Atemschutzmasken bestehen je nach Verwendungszweck aus verschiedenen Vlies- und Deckstoffschichten. Die flachen Zuschnitte, die das Ausgangsprodukt für die Masken bilden, müssen einer bestimmten Form entsprechen und dürfen an den Schnittkanten nicht offen sein. Beide Anforderungen kann die Ultraschalltechnik in nur einem Arbeitsgang erfüllen. Mit einer Formmatrize und eines mit Ultraschallfrequenz schwingenden Werkzeuges lassen sich Konturteile wirtschaftlich ausschneiden und gleichzeitig wird durch Erwärmung im Schnittbereich die Randzone versiegelt. Auch Öffnungen für Ventile oder Durchführungen zum Einschlaufen der Tragebänder lassen sich mit dem Trenn-Schweißverfahren schnell und mit sauberen Schnittkanten in einem Schritt realisieren.

Individuelle Applikationsberatung

Gegen das Coronavirus SARS-CoV-2 kommen verschiedene Arten von Atemschutzmasken in Frage. Für ihre Produktion bietet Telsonic CE-konforme Ultraschallkomponenten für den Anlagenbau und Handarbeitsplätze. Welche Komponenten sich für die jeweilige Anwendung eignen, klären die Ultraschallspezialisten wegen COVID-19 digital und häufig via Livestream: Locker sitzende Mund-Nasen-Schutzmasken oder dicht anliegende FFP-Masken, FFP2, FFP3, mit oder ohne Ventil, welche Materialart, welche Materialkombinationen, geplante Produktionsleistung? Sind diese Fragen mit dem Kunden geklärt, werden die passenden Schweißwerkzeuge ausgewählt, Muster erstellt und die Produktionsparameter spezifiziert. Prozessspezialisten von Telsonic berechnen anhand dieser Angaben und der gewünschten Produktionsleistung die benötigten Systemkomponenten.

Fügen und Trennen mit nur einer Technologie

Die prinzipielle Funktionsweise des Verfahrens ist einfach zu verstehen. Als Ultraschall bezeichnet man Schallfrequenzen oberhalb der menschlichen Hörgrenze, also ab etwa 20 kHz. Zum Schneiden und Schweißen mit Ultraschall kommen Frequenzen im Bereich von 20 und 35 kHz zum Einsatz. Erzeugt werden sie durch einen Piezo-Konverter, der eine Sonotrode in eine hochfrequente resonante Schwingung versetzt, die besonders wirkungsvoll ist und dabei gleichzeitig wenig Leistung benötigt. So entstehen bei geringer thermischer Belastung von Produkt und Umgebung entweder saubere Schnitte mit glatten Kanten oder hochfeste Fügeverbindungen.

Beim Fügen werden durch die akustischen Schwingungen die Moleküle der zu verbindenden Teile ebenfalls in Schwingung versetzt. Dadurch entsteht an den Kontaktstellen Wärme, die die Materialgrenzen „aufbricht“ und die Materialien miteinander verschmilzt. Die so entstehende hochfeste Siegelnaht ist nicht nur dicht, sondern kann auch sehr schmal und damit material- und kostensparend sein. Zudem gibt es kein Ausfransen der Schnittkanten und weiche Kanten sorgen für hohen Tragekomfort.

Schnell und ohne Materialverlust

Weder beim Fügen noch beim Schneiden entsteht Materialverlust und es entwickeln sich – im Gegensatz zum Laserschneiden – keine Verbrennungsgase, die abgesaugt werden müssten. An den Ultraschallwerkzeugen sammeln sich auch keine Rückstände, das Verfahren ist praktisch verschleißfrei, benötigt nur wenig Energie und keine Zusatzstoffe wie z.B. Kleber. Zudem sind die Zykluszeiten ausgesprochen kurz.

Bild: Telsonic

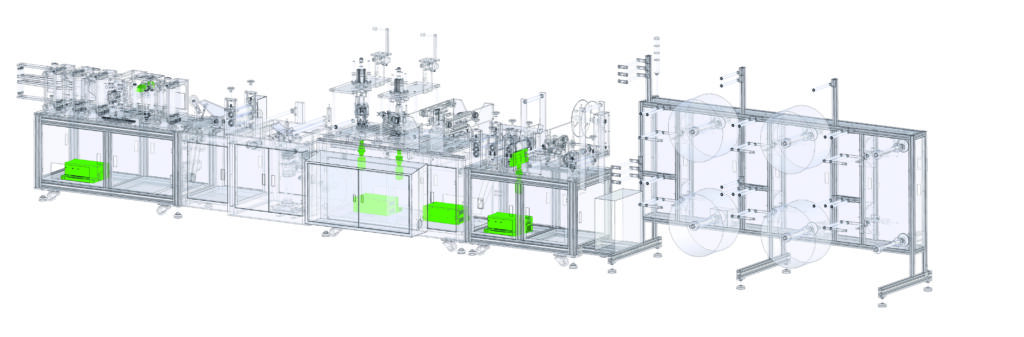

Einzelarbeitsplatz oder automatisierte Fertigungslinien

Der Ultraschallspezialist Telsonic hat auf die aktuelle Situation reagiert und bietet für die Produktion von Atemschutzmasken passgenaues Equipment einschließlich kompetenter Beratung an. Die Ultraschallkomponenten sind modular aufgebaut und bestehen aus Konvertern, Sonotroden, Generatoren, Vorschubeinheiten und Steuerungen. Die Sonotroden werden individuell auf die jeweilige Schneid- oder Fügeaufgabe ausgelegt. Der Ultraschallgenerator MAG eignet sich für alle bei der Maskenproduktion denkbaren Schweiß- und Trennaufgaben und ermöglicht dank dynamischer Regelung höchste Taktraten bei hoher Prozessstabilität. Er ist für den platzsparenden Schaltschrankeinbau ausgelegt und lässt sich wahlweise analog oder über alle gängigen Feldbussysteme ansteuern.

Die Ultraschallsysteme sind zudem sehr flexibel und können an Handarbeitsplätzen wie auch in automatischen Fertigungslinien integriert werden. Ihre Steuerungssoftware bietet verschiedene Schweißmodi und Trigger-Funktionen sowie die Möglichkeit, Amplituden- und Kraftprofile an die jeweilige Anwendung anzupassen. Damit lassen sich alle Schneid-, Trennschweiß- und Fügeoperationen bei der Schutzmaskenproduktion in hoher Fertigungsqualität abdecken. In die Anlage integriert sind Ultraschallsysteme zum Schneiden der Nasenbügel, Schweißen der Maskenkontur und zum Aufschweißen der Ohrenschlaufen auf beiden Seiten.

Bild: HJ PNC

Das in Korea ansässige Unternehmen HJ PNC beispielsweise ist von diesen Möglichkeiten der Ultraschalltechnik überzeugt. Um dem Mangel an Schutzmasken offensiv zu begegnen, produziert es seit März 2020 vollautomatische Maschinen für die Maskenproduktion. Mittlerweile verlassen jeden Monat 70 Maschinen das Werk. Ihre Herzstücke sind Ultraschallsysteme von Telsonic, die hier ihre Zuverlässigkeit und Langlebigkeit unter Beweis stellen. Shaun Youn, Co-Präsident von HJ PNC und Präsident von Zhongtai Korea, ist begeistert: „Obwohl es nur eine kleine Maske ist, hilft sie, Leben zu retten. Daher werden HJ PNC und Telsonic weiterhin zusammenarbeiten, um Maskenproduktionsmaschinen von höchster Qualität und mit optimaler Leistungsfähigkeit herzustellen.“