Schnell und sicher ans Ziel mit „Simultaneous Engineering“:Projektmanagement in Zeiten von Industrie 4.0

Die Komplexität von Produktentwicklungen nimmt stetig zu, denn mit Umsetzung des Industrie-4.0-Gedankens in die Praxis werden einzelne Komponenten immer intelligenter, unter anderem um die vertikale Integration zu optimieren. In der Elektronikfertigung zum Beispiel entstehen kaum noch Komponenten ohne eingebaute „Intelligenz“. Gleichzeitig sollen sich die Entwicklungszeiten verkürzen. Beim „Simultaneous Engineering“ werden Arbeitsabläufe, die traditionell nacheinander stattfinden, vermehrt parallel bearbeitet. Das heißt auch: Während eine elektronische Komponente noch im Entwicklungsstadium steckt, starten bereits Konstruktion und Entwicklung ihrer Fertigungslinie. Das stellt immense Herausforderungen ans Projektmanagement, aber auch das notwendige Know-how verlagert sich.

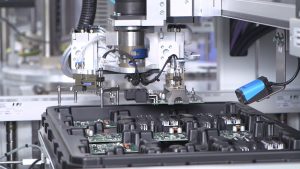

Bei Industrie 4.0 denkt man gewöhnlich an die intelligente Fabrik, die Vernetzung einzelner Fertigungslinien, die vertikale Integration von der Fertigung bis hinauf ins oberste Management und ähnliches. In der Praxis setzt Industrie 4.0 aber oft früher an als gemeinhin angenommen, also nicht erst, wenn die Fertigungsanlage steht, sondern bereits in deren Entwicklung. Das spürt die Firma Engmatec aus Radolfzell immer wieder. Das Unternehmen hat sich spezialisiert auf Entwicklung und Bau von Prüfgeräten und Montageanlagen, überwiegend für elektronische Baugruppen und Produkte, und gehört europaweit zu den größten Anbietern in diesem Bereich. Ein Alleinstellungsmerkmal ist die Kombination von automatischen oder manuellen Montageprozessen mit integrierter End-of-Line-Prüftechnik (siehe Kastentext). Anders als auf den ersten Blick gedacht, hat das Thema Industrie 4.0 starken Einfluss auf das Unternehmen, denn es setzt nicht erst bei der produzierenden Industrie an, sondern beeinflusst das Zusammenspiel zwischen Entwicklern von Elektronikkomponenten und Herstellern von Fertigungslinien sowie Prüfgeräten. Das gilt speziell auch im Zusammenhang mit „Zukunftsthemen“ wie Elektromobilität, Fahrerassistenzsystemen, LED-Technologie oder bei Kommunikationssystemen.

Chancen und Risiken

In der Elektronikfertigung muss sich „Simultaneous Engineering“ oft nicht nur im eigenen Unternehmen umsetzen lassen, sondern es wird auch noch eine Abstimmung mit einem oder gar mehreren externen Dienstleistern notwendig. Während beispielsweise Unternehmen A noch eine neue Komponente entwickelt, arbeitet Unternehmen B bereits an der Planung und Konstruktion einer Fertigungslinie. „Diese Vorgehensweise birgt Chancen und natürlich auch Risiken“ weiß Michael Kaltenbach, Vertriebsleiter bei Engmatec. „Einerseits können wir bereits bei der Produktentwicklung beratend zur Seite stehen und darauf hinweisen, wenn sich bestimmte Produkteigenschaften in der Fertigungslinie nicht oder nur mit hohem Aufwand produzieren lassen. Andererseits müssen beide Seiten Änderungen frühzeitig und zuverlässig kommunizieren, damit es nicht zu bösen Überraschungen kommt.“

Gute Organisation ist das A und O

Ein gutes Projektmanagement ist daher der Schlüssel zum Erfolg. Die Radolfzeller setzen hier auf ein an ihre individuellen Ansprüche angepasstes ERP-System, in dem sich alle Schritte eines Projektes genau abbilden lassen. So kann man jederzeit sehen, wo ein Projekt genau steht, wer woran arbeitet, welche Schritte abgeschlossen sind, welche als nächstes anstehen, welche Komponenten von Seiten des Einkaufs noch beschafft werden müssen usw. Selbstverständlich lässt sich ein Projekt damit auch aus wirtschaftlicher Sicht überwachen, damit die Kosten nicht aus dem Ruder laufen. Ebenso wichtig ist natürlich das eigentliche Projektteam, bestehend aus einem Projektleiter, Konstrukteuren und Software-Ingenieuren. Es wird bereits in der Angebotsphase zusammengestellt und später ggf. um zusätzliche Kollegen erweitert.

Zuverlässige Dokumentation und Kommunikation

Damit an der Schnittstelle zum Komponentenhersteller alles reibungslos abläuft, ist zudem eine gute Dokumentation und Kommunikation notwendig. Hierbei helfen sogenannte „Reports“. Die Projektleiter von Auftraggeber und Kunden stimmen sich dabei in regelmäßigen Webmeetings ab. Je nachdem nehmen auch weitere Mitarbeiter aus den einzelnen Unternehmen teil. Hier wird der Projektstand ebenso besprochen wie die anstehenden Tasks und eventuelle Änderungen. Gleichzeitig wird der aktuelle Stand konsequent dokumentiert. „Auf einem FTP Server stellen wir dem jeweiligen Kunden hierzu alle notwendigen Dokumente zur Verfügung“, berichtet Kaltenbach. „In der Regel nutzen wir dazu das jeweilige Kunden-System, weil gerade für große Unternehmen das Thema Sicherheit beim Übertragen kritischer Daten eine entscheidende Rolle spielt.“ Dank der guten Organisation können die Radolfzeller so bis zu drei Großprojekte und diverse kleinere zuverlässig parallel bearbeiten.

Know-how-Verschiebung

Dass die Zusammenarbeit zwischen Komponentenbauer und Hersteller der Fertigungslinie bereits bei der Produktentwicklung beginnt, hat Einfluss auf die geforderten Kompetenzen. Kaltenbach erklärt: „Viele unserer Kunden arbeiten schon seit Jahren mit uns zusammen und sehen uns als strategische Partner. So ist es nicht verwunderlich, dass sie im Laufe der Produktentwicklung auch gerne unsere Einschätzung hören wollen. Wir beobachten, dass wir uns dadurch immer wieder sehr anwendungsspezifisches Know-how aneignen müssen, das wir bisher in dieser Tiefe nicht hatten.“ Durch das Thema Industrie 4.0 gewinnen zudem die Eigen-Intelligenz einzelner Komponenten und die Software zunehmend an Bedeutung. Die Radolfzeller haben daher in den letzten Jahren vermehrt Softwareentwickler eingestellt. Aber auch bei Projektierung und Konstruktion wurden weitere Stellen geschaffen. Damit ist man nicht nur aktuellen Kundenanfragen gewachsen, sondern auch für das erwartete Wachstum bestens aufgestellt.

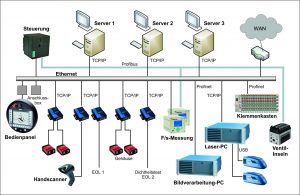

Anbindung ans Prozessleitsystem

Bild: Engmatec

Im Zuge von intelligenter Produktion wird vermehrt die Anbindung einzelner Fertigungskomponenten an ein übergeordnetes Prozessleitsystem gefordert. Engmatec bietet daher die entsprechenden Schnittstellen an. Kaltenbach führt aus: „In der Elektronikfertigung spielt Traceability, also Rückverfolgbarkeit einzelner Produkte und zugehöriger Produktionsschritte, eine zentrale Rolle. Durch die Anbindung ans PLS können wir diese Informationen ablegen, und zwar sowohl im Leitsystem als auch im Produkt selbst, wenn dort ohnehin ein Logikbaustein verbaut ist.“

Im Zuge der Individualisierung von Produkten bis hin zur viel zitierten Losgröße „1“ ist die Anbindung an ein Prozessleitsystem ebenfalls entscheidend. In Großserien der Elektronikfertigung sind die Unterschiede meist nicht so sehr auf mechanischer Seite zu finden, sondern werden vermehrt über Software gelöst. Auf welche Komponenten welche Softwarevariante aufgespielt wird, lässt sich dank Anbindung ans Leitsystem dann bestens verwalten.

Gleichzeitig ist aus wirtschaftlicher Sicht natürlich die Verfügbarkeit einer Anlage interessant. Auch hierfür bieten die Radolfzeller entsprechende Analysetools, mit deren Hilfe sich via Schnittstelle im jeweiligen Leitsystem des Kunden die Gesamtverfügbarkeit einer Anlage auswerten lässt.

Schnelle Reaktionszeiten

Schnell auf Kundenwünsche reagieren zu können, hat aber nicht nur im Zusammenhang von Simultaneous Engineering Bedeutung. Eine hohe Fertigungstiefe im eigenen Haus kann in vielen Fällen Entwicklungs- und Produktionszeiten verkürzen. So kann man schneller auf eventuelle Änderungen reagieren, hat kürzere Kommunikationswege und ist unabhängiger von externen Zulieferern. Daher decken die Experten für den Bau von Montageanlagen das gesamte Spektrum ab: Konstruktion, Elektroplanung, Fertigung diverser Einzelteile, Montage, Elektrotechnik und Softwareentwicklung werden im eigenen Haus erledigt. Und schließlich gehört zu einem guten Produkt heute fast schon selbstverständlich ein guter Service gerade auch im Aftersales-Bereich. „Selbstverständlich unterstützen wir unsere Kunden nicht nur bei der effizienten Abwicklung von Automatisierungsprojekten in Zeitalter von Industrie 4.0, sondern stehen ihnen auch mit einem zuverlässigen Service-Team zur Seite. Weil ein großer Anteil unsrer Anlagen letzten Endes weltweit im Einsatz ist, haben wir auch deshalb unsere internationale Präsenz ausgebaut“ so Kaltenbach abschließend.

Titelbild: Engmatec