Präzise positionieren bei Montage und Qualitätssicherung:Hexapoden in der Mikroproduktion

Was haben optische Komponenten, Glasfasern in der Photonik, Smartphones und hochwertige Armbanduhren gemeinsam? Mehr als man auf den ersten Blick denkt: Schließlich geht es in allen Fällen darum, bei der Montage die einzelnen Komponenten, Bauelemente oder Werkstücke präzise zu positionieren, meist sogar in mehreren Achsen. Aber nicht nur während dieser Montageprozesse gilt es, auf engstem Raum mit höchster Genauigkeit zu arbeiten. Auch für die begleitende oder an die Montage anschließende Qualitätssicherung müssen Messsonden, Optik oder Kamerasysteme exakt positioniert werden. Die Spanne reicht von „manueller Manipulation“ unter dem Mikroskop bis hin zu vollständig automatisierten, kamerabasierten Lösungen. Hierfür gilt es, die passenden Positioniersysteme zu finden.

Die Mikroproduktionstechnik verlangt heute sowohl bei der Montage als auch bei der Qualitätssicherung nach präzisen, meist mehrachsigen Positioniersystemen, die möglichst kompakt sein sollen, um sich gut in die Fertigungseinheiten zu integrieren. Dabei müssen meist geringe Massen positioniert werden. Ein gutes Beispiel für eine solche Fertigung liefert die Uhrenindustrie, denn die Produktion der feinmechanischen Wunderwerke verlangt der eingesetzten Positioniertechnik einiges ab.

Kleine Komponenten, wenig Platz

Ähnliche Beispiele finden sich aber auch in vielen anderen Sparten: z.B. bei der Produktion von mobilen Endgeräten, wenn bestimmte Bauteile im Gerät für das Verkleben exakt ausgerichtet und in Position gehalten werden müssen. Gleiches gilt für das Justieren optischer Linsen z.B. in Objektiven, Ferngläsern oder auch auf Kamera-Sensorchips, z.B. für Rückfahrkameras im Kfz-Bereich. Auch die Photonik stellt solche Anforderungen, wenn die Fasern exakt positioniert werden müssen, um das sogenannte „First light“ zu erreichen.

Sind solche Arbeitsabläufe voll- oder teilautomatisiert, ist man auf die Signale externer Sensoren, Kameras oder Machine-Vision-Lösungen angewiesen. Das verwendete Positioniersystem sollte sich deshalb möglichst einfach in den übergeordneten Automatisierungsverbund integrieren lassen; eine Forderung, die für die Mikromontage ebenso gilt wie für die Qualitätssicherung.

Präzise mit sechs Freiheitsgraden positionieren

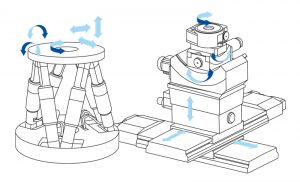

Die Praxis zeigt, dass sich in solchen Fällen parallelkinematische Systeme anbieten. Ein gutes Beispiel hierfür sind sogenannte Hexapoden, also sechsachsige parallelkinematische Systeme, die im Mikro- und Submikrometerbereich genau positionieren können. Aufgrund ihrer hohen Steifigkeit haben Hexapoden ein ausgezeichnetes Regel- und Einschwingverhalten. Sie positionieren die Lasten, also Bauteile, Kamerasysteme oder Fasern, in sechs Achsen im Raum, drei linearen und drei rotatorischen. Dabei wirken alle Antriebe auf eine einzige bewegte Plattform, woraus sich weitere Vorteile gegenüber seriellen, also gestapelten Systemen ergeben: bessere Bahntreue, größere Wiederholgenauigkeit und Ablaufebenheit, eine geringere bewegte Masse und damit eine höhere Dynamik, die für alle Bewegungsachsen gleich ist, kein Mitschleppen von Kabeln und ein deutlich kompakterer Aufbau. Der Drehpunkt (Pivot-Punkt) des Hexapods ist dabei frei definierbar.

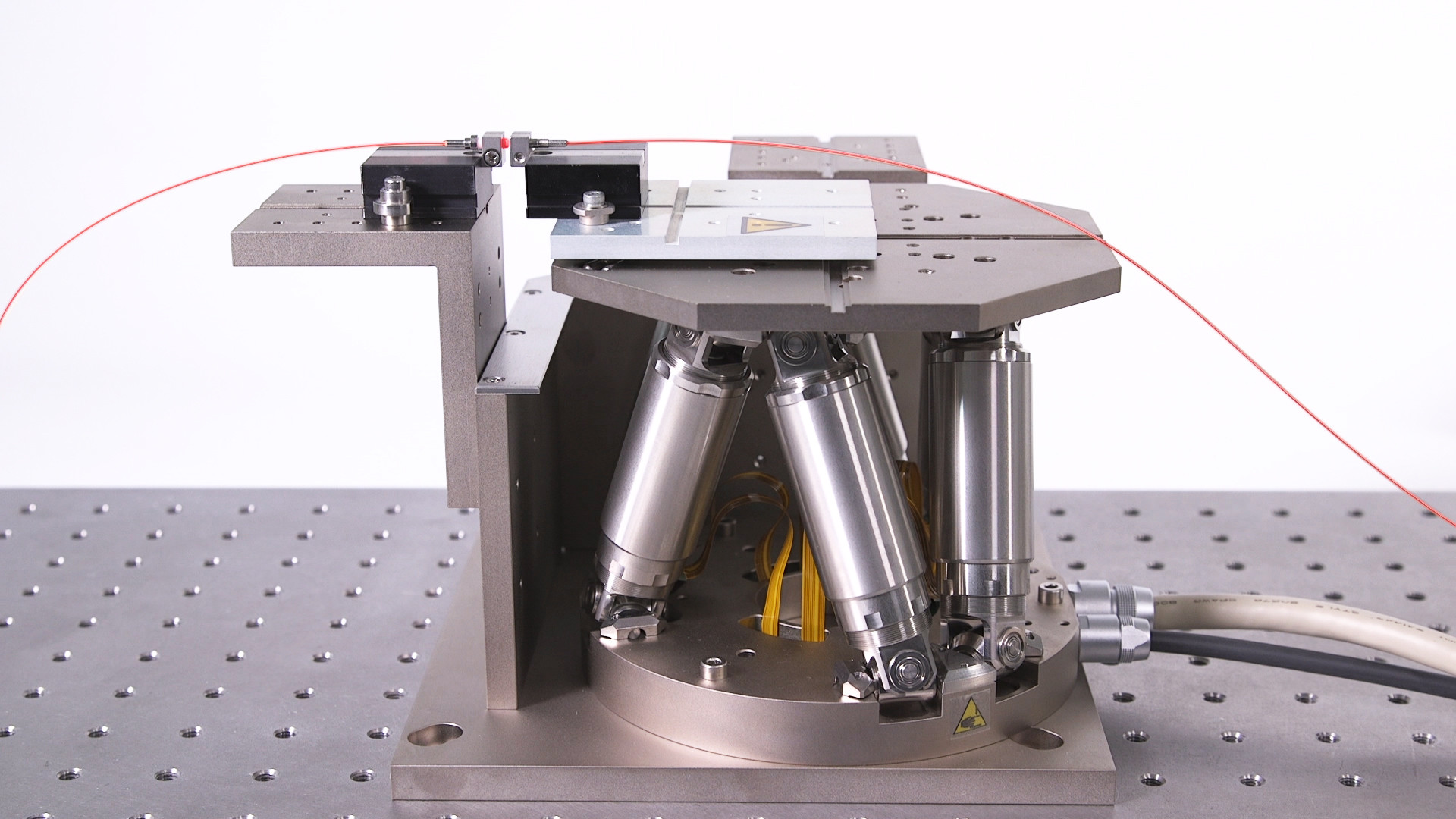

Ein typischer Vertreter dieser Klasse ist der Miniatur-Hexapod H-811 aus dem umfangreichen Programm der Karlsruher Firma Physik Instrumente (vgl. Firmenkasten). Mit Stellbereichen bis 34 mm und 42 ° in den linearen bzw. rotatorischen Achsen und 0,04 μm Aktorauflösung bei bis zu 5 kg Belastbarkeit eignet er sich für viele Anwendungen in der Mikromontage und Qualitätssicherung. Die kleinste Schrittweite beträgt 0,2 µm; die Wiederholgenauigkeit ±0,1 µm. Dabei ist das Positioniersystem bis zu 10 mm/s schnell. Dass für eine faseroptische Justage die entsprechenden Scanalgorithmen bereits integriert sind, dürfte Anwender aus der Photonik besonders freuen. Außerdem ist der vielseitige Hexapod auch in vakuumkompatiblen Ausführungen erhältlich.

Digitalcontroller kommuniziert mit der Steuerung

Hexapoden erfordern aufgrund ihres parallelkinematischen Aufbaus eine besondere Ansteuerung. Damit muss sich der Anwender jedoch nicht auseinandersetzen, denn die Hexapoden werden als Komplettlösung mit einem leistungsfähigen Digitalcontroller ausgeliefert. Dieser übernimmt alle Berechnungen, die notwendig sind, um die vom Anwender in kartesischen Koordinaten vorgegebenen Positionier- und Fahrbefehle für das parallelkinematische Sechsachssystem entsprechend umzusetzen, also die Transformation der kartesischen Soll-Positionen in die Ansteuerung der Einzelantriebe. Außer den Hexapod-Achsen kann der Digitalcontroller noch zwei weitere Achsen ansteuern, z.B. Linearversteller für eine Grobpositionierung über lange Stellwege oder einen Drehtisch für Bewegungen um 360°.

Auch die Anbindung an eine übergeordnete SPS ist einfach möglich. Die Hexapoden lassen sich praktisch in jeden Automatisierungsverbund integrieren und die Taktsynchronisierung mit anderen Automatisierungskomponenten ist gut realisierbar. Die Steuerung kann mit dem Hexapodsystem dann z.B. über EtherCat kommunizieren. Sie gibt als Master die kartesische Soll-Position bzw. Bahnen im Raum vor und bekommt die Ist-Positionen ebenfalls über die Feldbusschnittstelle zurückgemeldet. Alle anderen Berechnungen übernimmt der Hexapodcontroller, er verhält sich gegenüber der SPS wie ein intelligenter Antrieb.

SpaceFABs – sechsachsige Positioniersysteme so klein wie ein Handteller

Das beim Hexapoden verwendete parallelkinematische Prinzip lässt sich jedoch auch anderweitig nutzen: Das SpaceFAB-Prinzip beruht auf einer Kombination von Seriell- und Parallelkinematik. Es basiert auf drei Kreuztischen, die über drei Beine mit konstanter Länge und einer geeigneten Gelenkkonfiguration gemeinsam eine Plattform positionieren. Auf diese Weise lassen sich ebenfalls schnelle und hochpräzise sechsachsige Verfahrwege realisieren. Vertreter der SpaceFAB-Baureihe können so klein sein, dass sie mühelos auf einem Handteller Platz finden. Dabei bieten sie Stellwege von bis zu 13 mm × 13 mm × 10 mm und in den Drehachsen Winkelbewegungen von über 10 Grad. Die Positionsauflösung beträgt 2 nm.

Das auf kombinierten Linearverstellern basierte Design kann schnell und unkompliziert an Anwendungsanforderungen angepasst werden, zum Beispiel auch für den Einsatz im Hoch- und Ultrahochvakuum. Treibende Kraft sind piezobasierte Trägheitsantriebe der Q-Motion-Linie. Sie stehen für hohe Auflösung im Nanometerbereich bei theoretisch unbegrenzten Stellwegen, kleiner Bauform und günstigem Preis. Dabei sind die piezoelektrischen Trägheitsantriebe keineswegs so träge, wie der Name vermuten lässt. Je nach Ausführungsform werden sie mit einer Frequenz von 20 kHz betrieben, sind dadurch nicht hörbar und erreichen Geschwindigkeiten von bis zu 10 mm/s. Die sechsachsigen parallelkinematischen Positionssysteme decken damit in der Mikroproduktion ein breites Anwendungsspektrum ab, bei Montageaufgaben ebenso wie im Bereich der Qualitätssicherung.

Titelbild: PI