Kontaktlos, klein und mit digitaler Schnittstelle:Multiturn-Sensor für smarten Serviceroboter

Magnetische Multiturn-Sensoren, die den GMR-Effekt (Giant-Magneto-Resistance) nutzen, erfreuen sich mittlerweile in vielen Anwendungsbereichen zunehmender Beliebtheit. Sie sind klein, arbeiten kontaktlos, liefern absolute Positionswerte, benötigen keinerlei Referenzsignale und brauchen zum Erfassen der Umdrehungen keine Stromversorgung oder Pufferbatterie. Typische Anwendungen gibt es in sogenannten True-Power-on-Systemen in den verschiedensten industriellen Anwendungen, z.B. Druckmaschinen, Antriebs- und Lenksystemen, bei Tür- und Torantrieben, Hebebühnen und allgemein als Alternative für Mehrgang-Potentiometer oder vergleichsweise aufwendige optische Encoder. Auch die Robotik haben sich die vielseitigen Sensoren erschlossen. Bei einem neuartigen Serviceroboter sorgen sie für kontrollierte Beweglichkeit im Hals- und Hüftgelenk.

Bild: Fraunhofer IPA

Nach dem Siegeszug des Personal Computers (PC) könnte nun bald der Personal Roboter (PR) unsere Lebens- und Arbeitswelt bereichern und uns z. B. als „elektronischer Butler“ die Zeitung bringen, Kaffee einschenken oder den Tisch abräumen. Wir sind auf dem besten Weg dazu: Seit den 1990er-Jahren entwickelt das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA solche innovativen Serviceroboter, z. B. für die Bereiche Haushalt, Hotel, Pflegeheim oder Krankenhaus. Die vierte Care-O-bot-Generation, die Anfang 2015 vorgestellt wurde, ist nicht nur beweglicher und „charmanter“ als seine Vorgänger, sondern zeichnet sich auch durch den Einsatz kostendämpfender Konstruktionsprinzipien aus.

Hohe Beweglichkeit durch patentierte Gelenke

Bild: Fraunhofer IPA

Modular aufgebaut bietet der Serviceroboter eine gute Basis für kommerzielle Lösungen. Geht es z. B. um das Servieren von Getränken, könnte man eine Roboterhand durch ein Tablett ersetzen. Es ist sogar möglich, nur die mobile Basis als Servierwagen zu nutzen. Je nach Konfiguration lässt sich so eine individuelle Roboterplattform für unterschiedlichste Anwendungen aufbauen: Als mobiler Informationskiosk im Museum, Baumarkt oder Flughafen, für Hol- und Bringdienste in Krankenhäusern, Heimen oder Büros, für Sicherheitsanwendungen oder als Museumsroboter zur Attraktion.

Im Vergleich zu seinen Vorgängern ist der Care-O-bot 4 ausgesprochen beweglich. An Hals und Hüfte besitzt er patentierte Kugelgelenke um einen unsichtbaren Drehpunkt. Damit kann er sich bücken, ohne das Gleichgewicht zu verlieren. Wie beim Menschen verschiebt sich beim Beugen ein Teil des Körpers nach hinten und sorgt so für den nötigen Gewichtsausgleich. Deshalb fällt der Roboter selbst dann nicht um, wenn er eine Last am ausgestreckten Arm hält. Durch die Beweglichkeit der Gelenke kann der Roboter dem Nutzer aber auch intuitiv mitteilen, was er plant oder begriffen hat, z. B. mit Gesten wie Nicken oder Kopfschütteln. Bedient wird er über einen Touchscreen, für Sprach- und Gestenerkennung sorgen Mikrofone und Kameras.

Hohe Anforderungen an die Sensorik

Bild: Novotechnik

Damit die Roboterbewegungen und -gesten in der Praxis auch wirklich reibungslos funktionieren, muss die Steuerung zu jedem Zeitpunkt die aktuelle Gelenkposition abrufen können. Die dafür erforderlichen Sensoren müssen die jeweilige Position als Absolutsignal liefern, damit nach einem Neustart keine Referenzfahrt erforderlich und der Roboter sofort einsatzbereit ist. Eine Batteriepufferung wollte man vermeiden, vor allem weil dann ein regelmäßiges Abgleichen der Sensordaten notwendig wäre, um eventuelle Zählfehler zu erkennen, bevor sie sich summieren. Außerdem gilt es, die Positionen über mehrere Umdrehungen zu erfassen, da sich jede Achse des Gelenks in beide Richtungen um 360 Grad drehen kann.

Für die Positionserfassung der Gelenke wurde also ein absoluter Multiturn-Drehwinkelsensor gesucht. Er sollte außerdem noch möglichst wenig Bauraum beanspruchen, damit er trotz beengter Einbauverhältnisse gut integrierbar ist. Eine Kombination aus Singleturn-Drehgeber und weiterer Sensorik zum Erfassen der Umdrehungen schied deshalb schon aus Platzgründen aus. Eine digitale Schnittstelle war ebenfalls erwünscht, um eine fehlerfreie Datenübertragung zu gewährleisten.

Getriebeloser Multiturn mit digitaler Schnittstelle

Bild: Fraunhofer IPA

Im Produktprogramm des Sensorikspezialisten Novotechnik wurden die Roboter-Entwickler schließlich fündig. Die Wahl fiel auf den kontaktlosen Multiturn-Sensor der Baureihe RSM 2800. „Dafür sprachen viele Gründe“, erläutert Bernhard Waterkamp, wissenschaftlicher Mitarbeiter am Fraunhofer IPA. „Der Sensor ist sehr leichtgängig und mit den von uns gewünschten Funktionen das kleinste und gleichzeitig auch preiswerteste Produkt, das wir am Markt gefunden haben. Mit einem Durchmesser von lediglich 28 mm ließ er sich gut im Gelenk integrieren. Ein optischer Encoder wäre wesentlich größer und teurer.“

Bild: Fraunhofer IPA

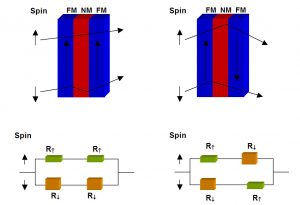

Auch das Funktionsprinzip kam der Anwendung entgegen: Der Multiturn arbeitet auf mikromagnetischer Basis und nutzt den GMR-Effekt (giant magnetoresistance). Dieser wird in Strukturen beobachtet, die aus sich abwechselnden magnetischen und nichtmagnetischen dünnen Schichten mit einigen Nanometern Schichtdicke bestehen. Der Effekt bewirkt, dass der elektrische Widerstand der Struktur von der gegenseitigen Orientierung der Magnetisierung der magnetischen Schichten abhängt, und zwar ist er bei Magnetisierung in entgegengesetzte Richtungen deutlich höher als bei Magnetisierung in die gleiche Richtung. Dieser Anstieg kann genutzt werden, um mittels eines speziell geformten GMR-Elementes mit mehreren Widerstandssegmenten absolute Positionswerte zu erhalten, z. B. die Umdrehungszahl. Diese wird stromlos erkannt und gespeichert. Je nach Bedarf lassen sich so 2 bis 16 Umdrehungen erfassen. Der Messwert wird als SSI-Signal ausgegeben. Auch eine Messwertausgabe über eine digitale SPI- oder analoge Schnittstelle ist möglich.

Bild: Novotechnik

Die Sensoren arbeiten mit bis zu 18 Bit Gesamtauflösung (Winkel 14 Bit und 1 bis 4 Bit für die Umdrehungszahl) und können auch in puncto Genauigkeit überzeugen. Über den gesamten Messbereich liegt die Linearitätsabweichung bei ±0,036 % (bei 16 Umdrehungen). Das magnetische Prinzip arbeitet berührungslos, ist daher verschleißfrei und benötigt keine Pufferbatterie. Selbst im stromlosen Zustand werden Umdrehungen über den gesamten Messbereich erfasst, auch nach dem Ausschalten oder bei einem unerwarteten Spannungsausfall geht die Positionsinformation nicht verloren. Nach dem Einschalten wird immer der korrekte Positionswert ausgegeben.

Robust und einfach integrierbar

Die robusten Sensoren erfüllen serienmäßig die Anforderungen bis Schutzart IP67, sind also staubdicht und gegen zeitweiliges Untertauchen geschützt. Sie lassen sich gut in die jeweilige Applikation integrieren. Stöße und Vibrationen beeinträchtigen die Funktion nicht. Das Gehäuse besteht aus hochwertigem temperaturbeständigem Kunststoff. Befestigungslaschen mit Langlöchern ermöglichen einen einfachen Anbau und eine bequeme mechanische Justierung. Die spielfreie Steckkupplung erlaubt eine schnelle und einfache Montage. Der Aufnehmer ist unempfindlich gegen Schmutz und Feuchtigkeit. Für die elektrische Verbindung sorgt ein geschirmtes Kabel, das in das Gehäuse eingegossen ist. Auch vorkonfektionierte Anschlussstecker, z. B. M12, sind verfügbar für echtes Plug&Play.

Von diesen Sensoreigenschaften profitieren natürlich nicht nur Serviceroboter. Die kompakte Multiturn-Lösung kann vielerorts aufwändige Getriebelösungen überflüssig machen und somit helfen, Gesamtkosten einzusparen. Anwendungsbereiche finden sich z. B. in Druckmaschinen, Antriebs- und Lenksystemen, als Seillängengeber, bei Tür- und Torantrieben, in mobilen Arbeitsmaschinen, Papiermaschinen, Hebebühnen und als allgemeiner Ersatz von Mehrgangpotentiometern oder Encodern.

Titelbild: Fraunhofer IPA