Leitfähigkeits- und Durchflussmessung in nasschemischen AnlagenSensorik für aggressive Produktionsprozesse

Bei Galvanikprozessen oder in nasschemische Anlagen, in denen Leiterplatten geätzt oder Wafer für Solarzellen hergestellt werden, herrschen aggressive Umgebungsbedingungen, da die Produktionsprozesse den Einsatz von Säuren und Laugen erfordern. Sensoren, die hier arbeiten, müssen deshalb besondere Anforderungen erfüllen. Stahl- oder Edelstahlgehäuse beispielsweise sind nicht möglich, sie würden innerhalb kürzester Zeit zerstört, selbst wenn sie nicht direkt mit den aggressiven Medien in Kontakt kommen. Gleichzeitig erfordert Reinstwasser inerte Sensoren, um eine Kontamination sicher auszuschließen. Sensoren für Leitfähigkeits- und Durchflussmessung, deren Gehäuse aus hochwertigen Kunststoffen wie PVDF oder PP bestehen, sind deshalb für nasschemische Anlagen das Mittel der Wahl.

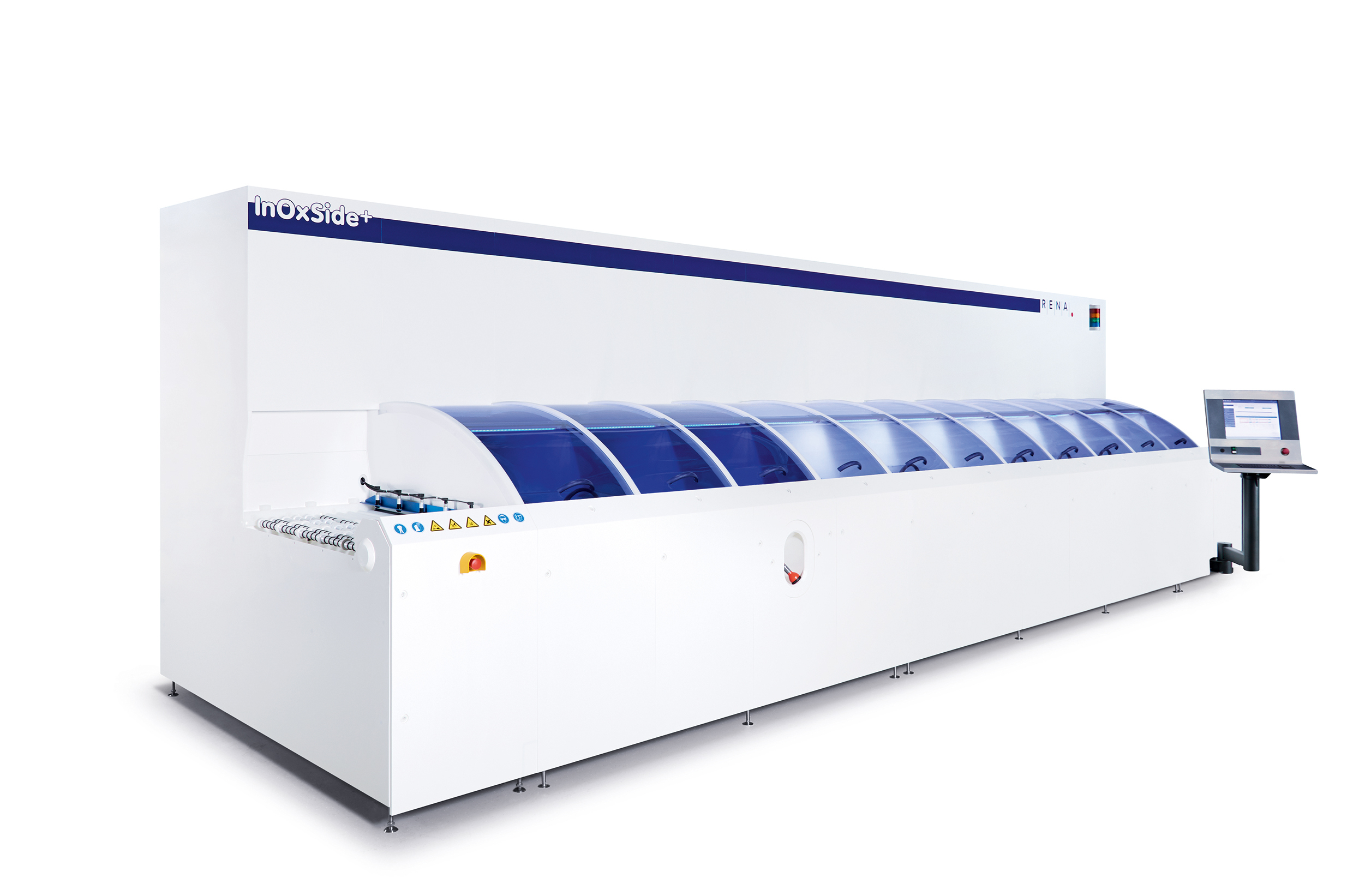

Als Spezialist für Produktionsanlagen zur nasschemischen Oberflächenbehandlung in der Solar-, Halbleiter- und Medizintechnik gilt seit vielen Jahren die Firma RENA mit Hauptsitz in Gütenbach im Schwarzwald. Ihr Produktportfolio ist breit gefächert und passt flexibel zu unterschiedlichsten Herstellungsprozessen. Funktionalität, Zuverlässigkeit und Sicherheit spielen dabei eine entscheidende Rolle. Die nasschemischen Inline- und Batch-Prozesse für die Solarzellenfertigung beispielsweise, bei denen RENA Weltmarktführer ist, sind rund um den Globus im Einsatz und arbeiten viele Jahre zuverlässig und sicher. Das stellt an die eingesetzten Komponenten hohe Anforderungen, z.B. an die Sensoren, die zu Leitfähigkeitsmessungen bei der Verteilung von demineralisiertem Wasser oder zur Überwachung der Wärmetauscher beim Ätzprozess eingesetzt sind. Stillstandszeiten der nasschemischen Prozesse z.B. für einen ungeplanten Sensoraustausch sind unter allen Umständen zu vermeiden. Deshalb verlassen sich die Anlagenbauer aus dem Schwarzwald bereits seit vielen Jahren auf die Lösungen des Fluidikspezialisten Bürkert Fluid Control Systems, der Sensorik in robusten Kunststoffgehäusen schon lange im Programm hat. Heute sind in den nasschemischen Anlagen zur Oberflächenbehandlung gleich mehrere induktive oder konduktive Leitfähigkeitssensoren im Einsatz. Dank der verwendeten hochwertigen und speziell auf die Anwendung in Galvanik und Nasschemie optimierten, chemisch inerten Kunststoffmaterialien eignen sich die Sensoren hervorragend für den Einsatz unter aggressiven Umgebungsbedingungen. Verschiedene Fittings, Dichtungen und Nennweiten ermöglichen eine einfache Integration in unterschiedliche Anlagen.

Mischungsverhältnisse und Kühlwasserkreisläufe überwachen

Bild: RENA Technologies GmbH

Zur Bestimmung der Konzentration von Säuren und Laugen ist die induktive Leitfähigkeitsmessung das Mittel der Wahl. Durch einen in der Primärspule (Sender) fließenden Wechselstrom wird ein magnetisches Wechselfeld erzeugt, welches im umgebenden ionisch leitfähigen Medium einen Strom induziert. Der Stromfluss im Medium erzeugt wiederum ein Magnetfeld, das in der Sekundärspule (Empfänger) des Sensors eine Spannung und damit einen Stromfluss erzeugt. Dieser ist ein Maß für die Leitfähigkeit des Mediums. Da die Leitfähigkeit von Flüssigkeiten zudem maßgeblich von der Temperatur abhängig ist, erfasst ein zusätzlicher Temperaturfühler im Sensor kontinuierlich die Temperatur des Mediums. Der Temperatureinfluss wird über den in der Elektronik eingestellten Temperaturkoeffizienten (TK-Wert) kompensiert. Das induktive Leitfähigkeitsmessgerät Typ 8228 von Bürkert stellt diesen Messwert dann der Steuerung als störsicheres 4…20 mA-Signal zur Verfügung, das sich in den oft sehr großen Anlagen auch über weite Strecken problemlos übertragen lässt.

In den Anlagen zur nasschemischen Oberflächenbehandlung übernehmen diese Messgeräte gleich zwei Aufgaben: Bei Ätzprozessen beispielsweise überwachen sie den Kühlwasserkreislauf. Im (seltenen) Fall eines Durchbruchs des Wärmetauschers würde z.B. zwanzigprozentige Flusssäure in den Sekundärkreislauf eindringen. Die Leitfähigkeitssensoren erkennen in einem solchen Fall die Konzentrationsänderung, melden sie der Steuerung, die den Prozess automatisch abschaltet und so Folgeschäden verhindert. Eine andere Aufgabe für die induktiven Leitfähigkeitsmessgeräte findet sich bei der Konzentrationsüberwachung alkalischer Texturen. Hier sind die richtigen Mischungsverhältnisse entscheidend für die Bearbeitungsqualität. Die Messgeräte arbeiten in einem großen Messbereich von 100 µS/cm bis 2 S/cm, die Auflösung beträgt 0,1 µS/cm.

Leitfähigkeitsmessung bei demineralisiertem Wasser

Bild: RENA Technologies GmbH

Demineralisiertes Wasser, VE-Wasser oder Reinstwasser ist bei der Waferproduktion zur Reinigung notwendig. Seine Qualität wird in den nasschemischen Anlagen ebenfalls per Leitfähigkeitsmessung überwacht. Da die Leitfähigkeit dieses Wassers nur sehr gering ist, übernehmen diese Aufgabe konduktive Messgeräte vom Typ 8222 neutrino. Ihr Sensor besteht aus zwei medienberührenden Elektroden sowie einem Temperaturfühler und arbeitet in einem Messbereich von 0,05 µS/cm bis 10 mS/cm. Das Messsignal wird ebenfalls direkt im Sensor verarbeitet und als störunempfindliches 4…20 mA-Signal an die Steuerung übertragen. Die Leitfähigkeitsmessgeräte haben sich mittlerweile in vielen Anwendungen bewährt und RENA verlässt sich auch bei anderen Sensoren, die für die nasschemischen Bearbeitungsprozesse benötigt werden, auf Bürkert-Lösungen.

Präzise Durchflussmessung

Für kontinuierliche Messungen der Medienzufuhr oder Leckageüberwachung werden oft das Inline-Durchflussmessgerät Typ 8030 oder das Inline-Dosiergerät Typ 8035 eingesetzt. Beide bestehen aus einem kompakten Sensor-Fitting mit Flügelrad und einem Transmitter, die mit einem Bajonettverschluss schnell und einfach verbunden werden. Das von Bürkert konstruierte Sensor-Fittingsystem gewährleistet einen einfachen Einbau der Geräte in alle Rohrleitungen. Die Sensoren eignen sich für Fließgeschwindigkeiten von 0,3 bis 10 m/s. Ihre Gehäuse bestehen ebenfalls aus PVDF oder glasfaserfreiem PP und sind absolut dicht. Für den Einsatz in der aggressiven Umgebung nasschemischer Anlagen oder Galvanikprozessen sind sie also ebenfalls bestens geeignet.

Weitere Informationen unter:

Das Unternehmen mit Stammsitz im süddeutschen Ingelfingen verfügt über ein weit gespanntes Vertriebsnetz in 36 Ländern und beschäftigt weltweit mehr als 2.800 Mitarbeiter. In fünf Systemhäusern in Deutschland, China und den USA sowie vier Forschungs- und Entwicklungszentren entwickelt Bürkert kontinuierlich kundenspezifische Systemlösungen und innovative Produkte. Ergänzt wird die Produktpalette mit dem umfassenden Serviceangebot BürkertPlus, das Kunden während des kompletten Produktlebenszyklus begleitet.

Weitere Informationen unter: