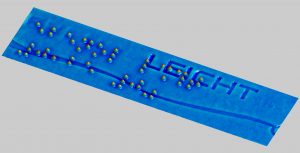

Einfach sehen, was wirklich da istOberflächeninspektion leicht gemacht

Bei der Qualitätskontrolle von Bauteilen haben sich optische Verfahren bewährt. Die Bandbreite von Prüfmethoden reicht vom Menschen, der den Prüfling inspiziert, bis zum hochautomatisierten System mit Kamera und Bildauswertung. Den steigenden Anforderungen, welche oftmals in die Richtung einer Fehlerrate von 0 ppm gehen, wird die Prüfung durch den Menschen nicht gerecht. Die notwendige Prüfsicherheit kann oftmals nur über eine automatisierte optische Kontrolle realisiert werden, was auch wirtschaftlich immer attraktiver wird. Bei der Auswahl der Prüfmethode sollten alle möglichen Fehlerquellen bekannt sein, welche die Prüfqualität beeinflussen können, damit alle Defekte erkannt und der Pseudoausschussanteil minimiert werden kann. Gerade bei Funktionsteilen dürfen optische Abweichungen jedoch nicht als Fehler eingestuft werden. Ein vielversprechendes Prüfverfahren nutzt ein optimiertes „Shape from Shading“-Prinzip, um die Oberflächentopologie des Prüflings unabhängig von den optischen Eigenschaften zu bestimmen.

Bild: SAC

Bei Produkten mit Funktionsflächen, ebenen Metallteilen oder medizinischen Produkten und Verpackungen sind Fehler auf der Oberfläche bestmöglich zu vermeiden, aber in der Herstellung oft nicht vollständig auszuschließen. Eine Qualitätsprüfung erlaubt es, Schlechtteile auszusortieren und so trotzdem nur einwandfreie Ware zu liefern. Weil das Zeit und Geld kostet, wird die Qualitätskontrolle nur eingesetzt, wenn die Qualitätsanforderungen entsprechend hoch sind. Falls das Produkt wie in der Automobil- oder Medizintechnik über Leben und Tod entscheiden kann, ist sie ein unverzichtbarer Baustein im Herstellungsprozess. Aber auch bei hochwertigen Gütern und Luxusartikeln wirkt sich ein Defekt negativ auf das Image der Marke aus, so dass sich die Qualitätskontrolle trotz zusätzlichem Aufwand lohnt. Automatisierte, optische Methoden haben sich hier in den letzten Jahren als zuverlässige, günstige und flexible Alternative zu herkömmlichen Prüfverfahren (z.B. taktile Prüfung, manuelle Prüfung) bewährt. Durch die objektive Betrachtung sind sie auch bezüglich der Falscherkennung besser als die manuelle Prüfung. Die Produktion großer Stückzahlen erfordert schnelle, robuste Verfahren, die sich leicht in einen industriellen Prozess integrieren lassen. Für die hochauflösende Weißlicht-Interferometrie beispielsweise sind die geforderten Taktzeiten in der Regel zu kurz und die Anforderung an die Mechanik zur Präsentation des Prüflings vergleichsweise hoch.

Herausforderungen der optischen Oberflächeninspektion

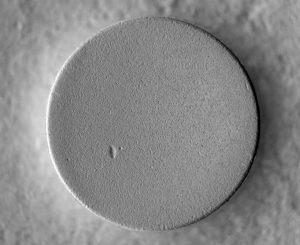

Bild: SAC

Das Ziel der Oberflächeninspektion bei größeren Stückzahlen ist es, anhand vorgegebener Kriterien für einen Prüfling möglichst günstig und schnell zu entscheiden, ob er die Qualitätsanforderungen erfüllt oder nicht. Am wichtigsten ist dabei, dass fehlerhafte Produkte zuverlässig als solche erkannt werden. Gleichzeitig sollen aber auch möglichst wenig gute Produkte fälschlich als schlecht aussortiert werden. Ein solcher Pseudoausschuss muss nachproduziert werden, was insgesamt höhere Herstellungskosten bedeutet. Des Weiteren sollen die Prüfergebnisse dokumentiert werden können und die Möglichkeit bieten, den vorgelagerten Produktionsprozess zu optimieren. Schließlich muss sich das Prüfsystem einfach in die übergeordnete Steuerung integrieren lassen, damit diese die Schlechtteile ausschleusen kann.

Bild: SAC

Dabei gibt es bei optischen Messmethoden einige Fallstricke: reflektierende Materialien wie Metalle sind optisch schwierig erfassbar. Farbe oder Helligkeit der Prüflingsoberfläche können prozessbedingt schwanken, was aber gerade bei Funktionsteilen nicht zur Einstufung als Ausschuss führen darf. Bei einem Prüfling, der aus mehreren Materialien besteht, kann der gleiche Fehler verschieden aussehen und damit schwieriger zu erkennen sein, je nachdem, in welchem der Materialien er auftritt. Auf den Bauteilen verändern Konservierungsmittel sowie Rückstände von Wasser oder Reinigungsmitteln an zufälligen Stellen die Farb- und Reflexionseigenschaften. Je nach Funktion des Bauteils kann eine Erhöhung einen Fehler darstellen, eine Vertiefung dagegen harmlos sein. Ob der Prüfling in Ordnung ist, muss dennoch zuverlässig festgestellt werden. Ebenfalls müssen Bauteile mit komplexer Geometrie des Prüfbereichs, wie sie beispielsweise bei Wellenscheiben oder Kugelkalotten vorkommt, in allen Bereichen mit vergleichbarer Prüfschärfe kontrolliert werden können.

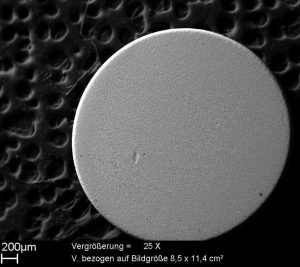

Erfassung der Oberflächentopologie

Bild: SAC

Um die Herausforderungen zu bewältigen, bietet sich ein „Shape from Shading“-Ansatz an, welcher über eine kontrollierte diffuse Beleuchtung die Informationen des Prüfbereichs in zwei Kanäle aufsplittet – Helligkeit und Topologie. Optische Eigenschaften wie Farb- und Helligkeitsschwankungen können im Helligkeitsbild bewertet werden. Die Oberflächentopologie kann unabhängig von den optischen Eigenschaften im entsprechenden Kanal bestimmt werden. Eine Unterscheidung von Erhöhung und Vertiefung ist nun einfach möglich. Die diffuse Beleuchtung bringt noch einen weiteren Vorteil: Störende Glanzeffekte werden so vermieden. Diesen Ansatz verwendet die SAC Sirius Advanced Cybernetics GmbH bereits seit zehn Jahren erfolgreich im industriellen Umfeld, um die Prüfqualität von 3D-Verfahren mit der Geschwindigkeit moderner 2D-Bildverarbeitung zu verbinden. Bisher ist ein sehr leistungsfähiges modulares System verfügbar, das an die jeweilige Prüfaufgabe angepasst wird.

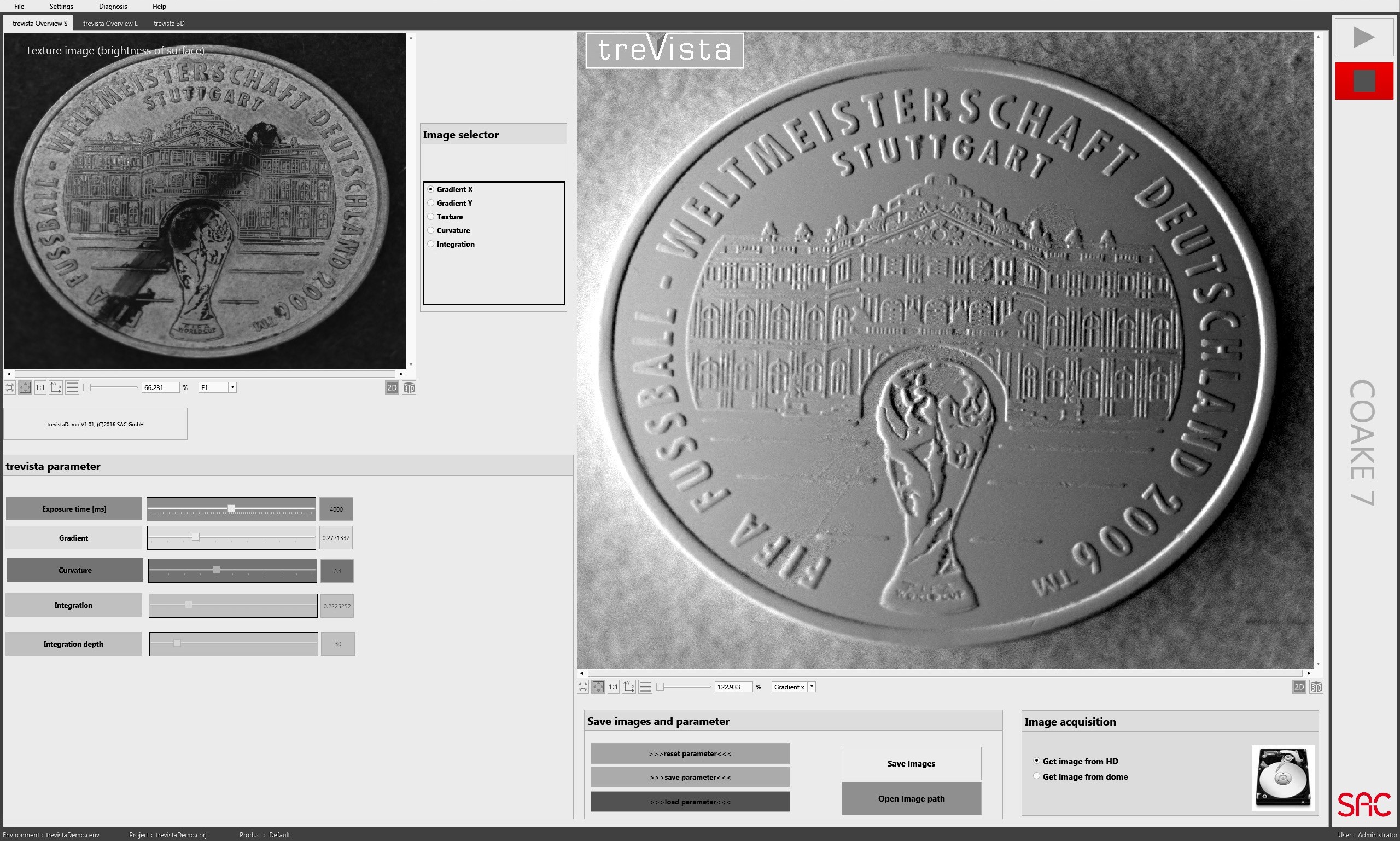

Bild: SAC

Mit trevistaCAM ist ein Standardprodukt erhältlich, das sehr schnell einsatzbereit ist und für viele Anwendungen ausreicht. Das patentierte System besteht aus einer intelligenten Dombeleuchtung, einer Kamera und der Auswertesoftware. Die Beleuchtung hat die Form einer Halbkugel, unter der der Prüfling positioniert wird. Über eine spezielle Anordnung und Ansteuerung der LEDs entstehen 4 verschieden strukturierte, diffuse Beleuchtungsszenarien. Die zentral angeordnete Kamera nimmt die Bilder mit bis zu 4 Megapixeln bei 60 Bildern pro Sekunde auf. Die Erfassung eines einzelnen Prüflings dauert nur einen Bruchteil einer Sekunde, sodass diese Art der Qualitätsprüfung einem hohen Durchsatz und einer schnellen Amortisation nicht im Weg steht.

Bild: SAC

Die so erzeugten Schattierungen erlauben der nachgeschalteten Bildverarbeitungssoftware, Rückschlüsse auf die Flächennormalen und damit die Neigung und Krümmung der zu prüfenden Oberfläche in x- und y-Richtung. Die räumliche Auflösung senkrecht zur Prüfoberfläche liegt hier typischerweise im einstelligen μm-Bereich.

Bild: SAC

Die Neigung kann dabei nicht nur in x- oder y-Richtung, sondern auch in beliebigen Winkeln visualisiert werden, was sich vor allem für die Auswertung von Fehlern mit einer Vorzugsrichtung eignet. In radialer und tangentialer Richtung ist die Neigung ebenfalls darstellbar. Dies ist besonders für runde, rotationssymmetrische Bauteile oder Fehlerquellen interessant.

Neben den Informationen zur Topologie der Oberfläche, die eine Unterscheidung zwischen Erhöhungen und Vertiefungen ermöglichen, errechnet die Software zusätzlich ein Helligkeitsbild und macht damit auch Helligkeitsfehler erkennbar. Durch die beschriebenen Eigenschaften kann die „Shape from Shading“-Technologie die Probleme der optischen Oberflächenkontrolle lösen. Sie ermöglicht als universeller Ansatz ein sicheres Unterscheiden zwischen Gut- und Schlechtteilen.

Plug-and-Play Oberflächeninspektion

Bild: SAC

Für die Qualitätskontrolle ist aber nicht nur die Messzeit pro Produkt relevant, sondern auch, dass das Prüfsystem auch bei Produktwechseln möglichst schnell zum Einsatz kommt. Die standardisierte trevistaCAM ermöglicht als einsatzbereites Komplettsystem eine schnelle Inbetriebnahme. Die Prüfsoftware erlaubt es auch Einsteigern, komplexe Prüfaufgaben für Bauteile einfach per Drag-and-Drop in wenigen Stunden anzulegen. Der Anwender wählt für den „Teach-in“ per Mausklick aus, welche Ergebnisbilder er auswerten möchte und definiert den relevanten Bereich sowie die Fehler darin, die erkannt werden müssen. Im Messbereich mit 45 mm Durchmesser kann dann die eingelernte Prüfung schnell und objektiv über Millionen von Prüfteilen erfolgen. Freiformflächen mit Neigungen bis etwa 15° sind dabei unproblematisch, ebenso metallische oder glänzende Oberflächen. Neue Features vom Hersteller können per Update eingespielt werden.

Alles in allem ermöglicht die Technologie eine prozesssichere, wartungsfreie Unterscheidung von Gut- und Schlechtteilen bei gleichzeitiger Minimierung des Pseudoausschussanteils. Dank der hohen Geschwindigkeit eignet sich das standardisierte System ideal bei der 100 % Prüfung von Produkten mit hoher Stückzahl. Der Plug-and-Play Anspruch macht die Inbetriebnahme zum Kinderspiel. Die Kostenvorteile gegenüber aufwendigen, projektspezifisch ausgelegten modularen Systemen ermöglichen eine technisch und wirtschaftlich erfolgreiche Realisierung bei einer Vielzahl von Oberflächeninspektionsaufgaben.

Weitere Informationen zum Thema finden Sie unter https://www.sac-vision.de

Titelbild: SAC