Mehr Möglichkeiten für die AutomobilindustrieHilfe für den Roboterarm

Die Industrie sucht nach neuen Formen der Robotik. Vor allem in der Automobilindustrie fahnden die Prozessverantwortlichen nach Alternativen und Ergänzungen zu den klassischen Industrierobotern. Hexapoden galten viele Jahre als Exoten in der Automatisierung, doch erste Anwendungen bestätigen die Fähigkeiten der parallelkinematischen sechsachsigen Positioniersysteme. Da sie über Feldbus-Interfaces direkt mit SPS- oder CNC-Steuerungen kommunizieren können, lassen sie sich einfach in die Automatisierungsumgebung integrieren. Für Aufgaben in der Qualitätssicherung und Fertigungstechnik sind sie ebenso prädestiniert wie für den Prototypenbau und den Einsatz am Produktionsband. Hier können sie z. B. klassische Industrieroboter ergänzen oder bei teilautomatisierten Abläufen mit dem Werker zusammenarbeiten.

Die Modellpaletten bei den Autobauern wachsen wieder. Vor allem die deutschen Premiumhersteller entdecken die Individualisierung ihrer Produkte, um sich am Markt zu differenzieren. Das Auto wird zum Smartphone auf Rädern. Da sich die Kundenbedürfnisse schnell verändern, verkürzen sich auch die Entwicklungszeiten. Neue Modelle müssen früher auf den Markt und Updates schneller folgen. Zulieferer und Automobilbauer setzen daher auf eine neue Generation von Automatisierung. Hexapoden als hochpräzise, parallelkinematische Positioniersysteme können hierzu wesentlich beitragen. Die Roboter besitzen Stellwege von wenigen bis hin zu einigen Hundert Millimetern. Sie können selbst tonnenschwere Lasten mikrometergenau positionieren und eignen sich damit für das präzise Handling kleinster Bauteile ebenso wie für die Positionierung ganzer Karosserieteile. Darüber hinaus können sie ohne zusätzlichen Sicherheitsaufwand direkt mit dem Werker zusammenarbeiten.

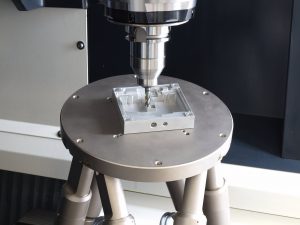

Die Automobilindustrie kennt die Vorzüge der Parallelkinematik schon lange. Dunlop beispielsweise nutzte bereits im frühen 20. Jahrhundert die Hexapod-Technik, um Autoreifen zu testen. Dr. Eric Gough, der Vater der Hexapoden, arbeitete damals bei dem Reifenhersteller in Birmingham. Doch nicht nur die OEMs haben die neue Form der Robotik für sich entdeckt. Auch First Tier-Supplier nutzen die Technik. Sie verbauen Hexapoden z.B. in Koordinatenmessmaschinen zur Kalibrierung von Scheinwerferlampen, um damit den hohen Anforderungen an Präzision gerecht zu werden. Andere setzen auf die Technik beim Prototypenbau, bei der hochpräzisen Bearbeitung komplexer Bauteile oder bei kontaktlosen Verfahren wie dem Laserschweißen. Auch in den Produktionslinien haben Hexapoden Einzug gehalten. So können sie beispielsweise im Zusammenspiel mit dem klassischen Industrieroboter eingesetzt werden und gleichen durch präzises Bewegen und Positionieren Ungenauigkeiten des Roboterarms aus.

Vorteile der Parallelkinematik

Hexapoden positionieren präziser, als das mit den seriellen, also gestapelten, Systemen der klassischen Robotik möglich ist. Da bei Hexapoden alle sechs Aktoren unmittelbar auf die gleiche Plattform wirken, können sich keine Führungsfehler addieren. Zu der erheblich präziseren Bewegung kommen weitere Vorteile wie die geringere bewegte Masse, da nur die Plattform bewegt wird und nicht die Positioniersysteme für andere Achsen. Daraus ergeben sich eine höhere Dynamik, eine deutlich bessere Bahntreue und Wiederhol- und Ablaufgenauigkeit für alle Bewegungsachsen. Weil es keine geschleppten Kabel gibt, ist die Präzision nicht durch Reibung oder Momente eingeschränkt. Außerdem sind die Hexapoden sehr kompakt. Das vereinfacht zum Beispiel auch Sicherheitsschaltungen, da sich der Hexapod nur innerhalb eines vergleichsweise überschaubaren Arbeitsraums bewegt.

Hexapodsystem als intelligenter Multi-Achs-Antrieb

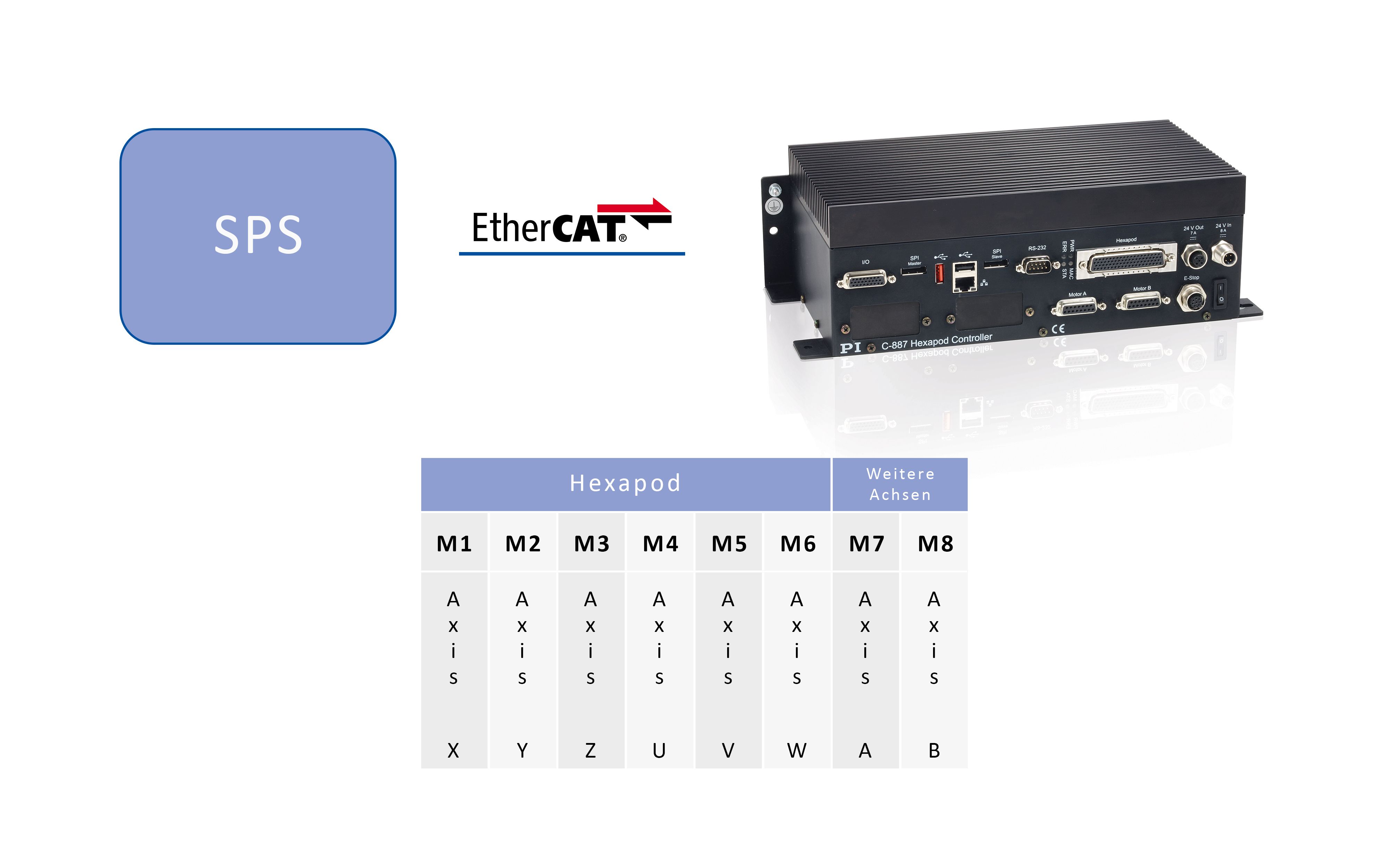

Durch die direkte Anbindungsmöglichkeit an die Steuerung über Feldbusschnittstellen lassen sich die Hexapoden praktisch in jeden Automatisierungsverbund integrieren und die Taktsynchronisierung mit anderen Automatisierungskomponenten ist leicht realisierbar. Die Anwender müssen sich in der Praxis nicht mit der Parallelkinematik und ihrer komplexen Transformationsalgorithmus auseinandersetzen. Ein digitaler Controller übernimmt die Berechnungen und steuert die einzelnen Motoren in Echtzeit an. Verschiebungen und Drehungen der Plattform werden einfach in kartesischen Koordinaten kommandiert. Eine wesentliche Eigenschaft der Hexapoden ist die Möglichkeit, sowohl Lage und Ausrichtung des Bezugskoordinatensystems als auch den Pivotpunkt komfortabel per Software anzupassen.

Um eine perfekte Anpassung der Trajektorie an die Applikationserfordernisse zu gewährleisten, ist es möglich, verschiedene Koordinatensysteme zu definieren, beispielsweise Work- und Toolkoordinatensysteme, die sich auf die Lage des Werkstücks oder des Werkzeugs beziehen. Für die Steuerung des Hexapodsystems lassen sich alle Funktionen der SPS-Standardsprachen verwenden, es ist somit keine proprietäre Sprache notwendig. Die Steuerung kommuniziert mit dem Hexapoden über ein Standard-Protokoll. Hierzu stehen neben RS232 und TCP/IP auch etablierte Feldbus-Protokolle wie EtherCAT und ProfiNET zur Verfügung. Das Hexapod-System verhält sich dann am Bus wie ein intelligenter Multi-Achs-Antrieb, wobei zusätzlich zu der Hexapodmechanik noch bis zu zwei weiteren Achsen angesteuert werden können.

Software erleichtert die Projektierung

PI liefert die digitalen Motion Controller mit einem umfangreichen Softwarepaket, das alle Anwendungsaspekte abdeckt, angefangen bei der einfach durchführbaren Inbetriebnahme, die komfortable Ansteuerung der Systeme über grafische Oberflächen bis zur schnellen und übersichtlichen Einbindung in externe Programme.

Ein virtueller Controller ermöglicht es, Anwendungsprogramme zu entwickeln, ohne dass alle Komponenten bereits vor Ort sind. Mithilfe von Simulationswerkzeugen lässt sich beispielsweise der Arbeitsraum berechnen oder es können Objekte eingebunden werden, um Kollisionen zu vermeiden. Entwicklungs-Bibliotheken und Beispielanwendungen erleichtern die Umsetzung. Eine mobile App ermöglicht die drahtlose Überwachung und Steuerung.

Titelbild: PI