Ultraschallschweißen für schnelle Prozesse bei voller KontrolleZuverlässige Verbindungstechnik für das autonome Fahren

Autonomes Fahren – das klang lange Zeit wie Science-Fiction. Jetzt wird es immer mehr zur Realität. In den kommenden 10 Jahren wird sich das Autofahren wie wir es kennen, stärker verändern als in den letzten 30. Immer mehr Sensoren und Kamerasysteme halten in modernen Kraftfahrzeugen Einzug. Sie alle funktionieren aber nur, wenn sie zuverlässig mit den Steuer- und Regeleinheiten verbunden sind. Der Kabelsatz wird dadurch zur Schlüsselkomponente. Um einzelne Litzen miteinander oder mit einem Terminal zu verbinden, ist Schweißen mit Ultraschall eine praxisgerechte Verbindungstechnik. Sie garantiert kurze Prozesszeiten, bietet umfangreiche Möglichkeiten zur Prozesskontrolle und die Systeme lassen sich so auslegen, dass teurer Ausschuss bereits im Vorfeld verhindert wird.

Das autonome Fahrzeug wird am Ende der Entwicklung den Menschen als Fahrer überflüssig machen. Experten haben den Weg dorthin in fünf aufeinanderfolgende Autonomiestufen gegliedert: Assistiertes, teilautomatisiertes, hochautomatisiertes, vollautomatisiertes, und vollständig autonomes Fahren. Von Stufe zu Stufe wird dem Menschen immer mehr Verantwortung abgenommen, bis schließlich alle Insassen zu Passagieren werden und keine Fahrerlaubnis mehr notwendig ist. Stufe eins und zwei werden mittlerweile von allen Fahrzeugmarken serienmäßig angeboten. Stufe drei und vier sind in der Testphase, die Serienproduktion ist teilweise in Vorbereitung und für Stufe fünf laufen die ersten Tests.

Sicherheit hat oberste Priorität

Sicherheit und Zuverlässigkeit haben dabei höchste Priorität. Eine Gefährdung der Fahrzeuginsassen und der anderen Verkehrsteilnehmer muss sicher verhindert werden. Um das notwendige Sicherheitslevel zu erreichen, setzen die Hersteller deshalb ähnlich wie in der Flugzeugtechnik auf zwei Ansätze: Zuverlässige Technologie und Redundanz.

Das entsprechende Vorgehen ist in der ISO 26262 definiert. Die Umsetzung der Norm soll die funktionale Sicherheit der elektrischen und elektronischen Systeme und Komponenten im Kraftfahrzeug gewährleisten. Automobilhersteller fordern deshalb auch Aussagen zur Zuverlässigkeit der Technologie und Produktion des Kabelsatzes, denn die besten Sensoren und Kameras nutzen nichts, wenn sie nicht zuverlässig mit den Steuer- und Regeleinheiten verbunden sind.

Metallschweißen mit Ultraschall

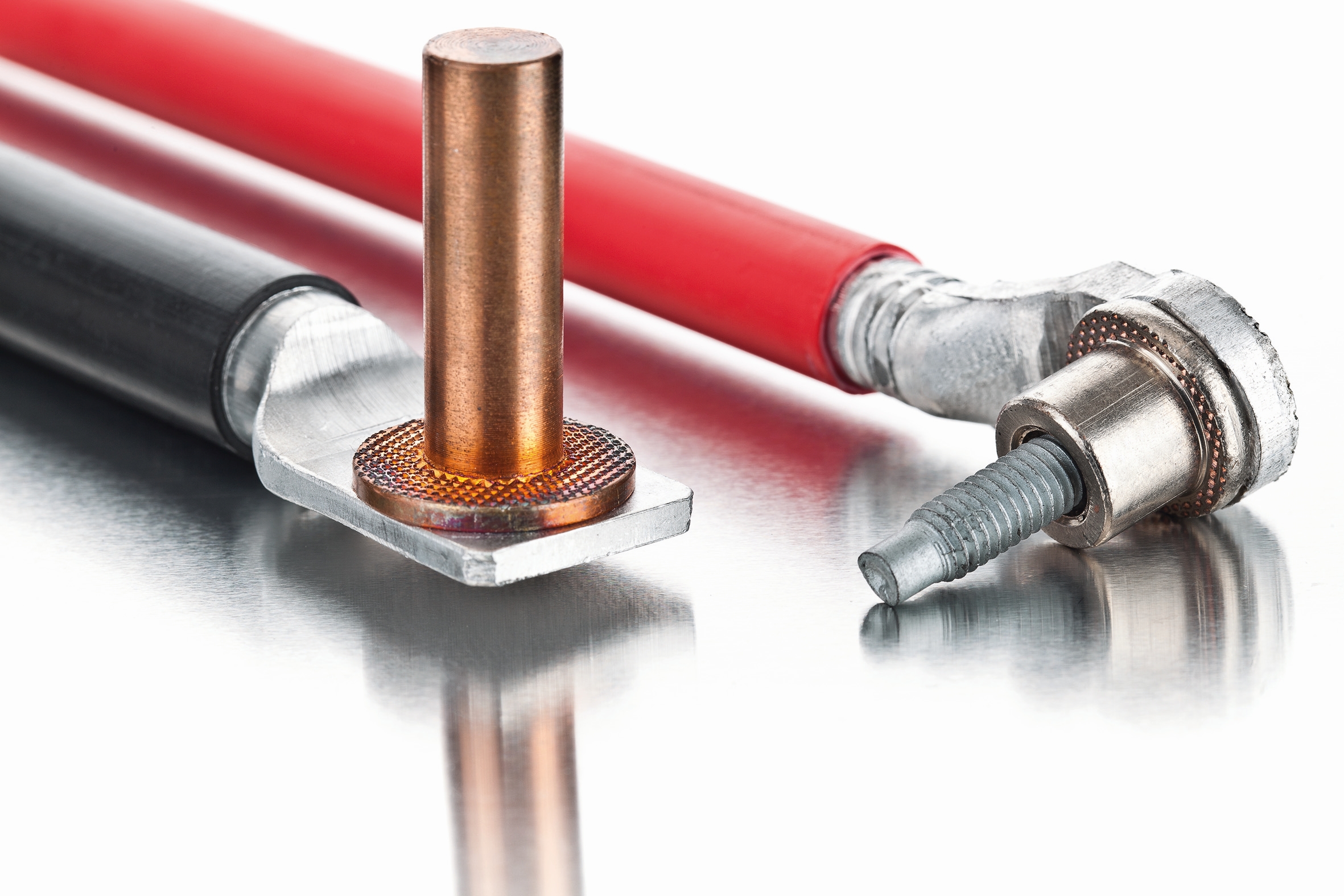

Sollen einzelne Litzen miteinander oder mit einem Terminal verbunden werden, gilt das Schweißen mit Ultraschall als bewährt und zuverlässig. Die rein metallische Verbindung kennt keine Alterung oder Ermüdung und nach Aussage vieler OEMs und Kabelkonfektionierer sind bis dato keine spontanen Ausfälle bekannt. Die stoffschlüssige Verbindung sorgt zudem für sehr geringe Übergangswiderstände. Es lassen sich sowohl gleiche als auch unterschiedliche Materialien miteinander verbinden, z.B. Kupfer und Aluminium. Zusätzliche Verbrauchsmaterialien wie Hülsen, Lote oder Flussmittel sind nicht notwendig, weil die Metalle direkt miteinander verschweißt werden. Hinzu kommen kurze Prozesszeiten und eine geringe thermische Belastung der Fügepartner. Die Materialeigenschaften ändern sich nicht und auch angrenzende Materialien, z.B. Isolierungen, bleiben intakt. Zudem lässt sich eine durchgängige Prozesskontrolle einfach realisieren. Defekte Teile werden erkannt und aussortiert. Je nach Automatisierungsstufe der Anlage lassen sich schlechte Teile sofort entsorgen und Folgefehler vermeiden.

Best Practices für zuverlässige Ultraschall-Schweißverbindungen

Bild: Telsonic

Trotz der Prozesskontrolle und Fehlererkennung sollte man beim Design der Verbindungsstellen und bei der Produktionsvorbereitung die richtige Vorgehensweise beachten. Grundlage sind zum einen die Branchennormen USCAR38 und USCAR45 des SAE international (Society of Automotive Engineers). Viele Automobilzulieferer und Kabelkonfektionierer haben zudem eigene Vorschriften und Richtlinien, die es zu berücksichtigen gilt.

Die Verbindungstelle muss so ausgelegt werden, dass sie den mechanischen, thermischen und elektrischen Belastungen beim Fahrzeugbetrieb ein Autoleben lang standhält. Dabei spielt z.B. die Anzahl der Litzen eine Rolle, denn ab einer gewissen Anzahl wird das Einlegen schwierig. Nicht korrekt eingelegte Litzen werden zwar von der Prozesskontrolle als Schlechtschweißung erkannt, aber um diesen Ausschuss zu vermeiden, hat sich in der Praxis eine maximale Anzahl von acht Leitungen bewährt. Der kleinste Leiterquerschnitt sollte dabei mindestens 7 % des Gesamtquerschnitts betragen, bei Abmessungen unter 5 mm² mindestens 9 %, damit fehlende Litzen zuverlässig erkannt werden. Dabei soll der größte Querschnitt maximal dreimal so groß sein wie der kleinste.

Ein Spezialfall im Litzenschweißen, der sich zwar prinzipiell durch korrektes Einlegen oder Einlegehilfen vermeiden lässt, aber trotzdem bereits beim Design verhindert werden sollte, ist der symmetrische Knotenaufbau. Werden zwei oder vier Leiter mit gleichem Querschnitt nebeneinander statt überlappend verschweißt, kann es zu einem vertikal zweigeteilten Knoten kommen. Durch ein asymmetrisches Knotendesign lässt sich das einfach verhindern.

Materialauswahl, Logistik und Konfektionierung

Großen Einfluss auf die Schweißqualität hat die Materialwahl. Am besten eignen sich Kupfer mit mindestens 99,9 % Reinheit (Cu-ETP, Cu-OFE) sowie Aluminium mit mindestens 99,5 % Reinheit (1050A, 1350A, 1370A, jeweils mit Werkstoffzustand H112, respektive O oder F). Verunreinigungen mit Blei oder Beschichtungen mit Zinn wirken sich negativ aus. Gleiches gilt für größere Mengen an Extraktionsölen und Additiven auf und zwischen den Einzeldrähten. Werden Aluminiumleitungen auf Kupferterminals geschweißt, sorgt eine 3 bis 6 µm starke chemische Vernickelung der Terminals für eine hohe Festigkeit der Verbindungen. Grundsätzlich müssen die zu verbindenden Stellen möglichst öl-, fett-, schutzmittel- und verschmutzungsfrei sein. Im direkten Zusammenhang dazu steht die richtige Lagerung des Materials. Hohe Temperaturen und lange Lagerdauer führen zu stärkerer Oxidation, einer Ansammlung der in allen Leitungen vorhandenen Ziehöle am tiefsten Punkt sowie zu Ablagerungen der Weichmacher auf den Litzendrähten.

Alle diese Effekte haben einen negativen Einfluss auf die Schweißqualität und führen zu vermeidbarem Ausschuss. Der ZVEI (Zentralverband Elektrotechnik- und Elektronikindustrie) bietet mit der TLF0100 einen technischen Leitfaden mit Verwendungshinweisen für automotive Leitungen. Darin empfehlen die beteiligten Kabelhersteller u.a. eine maximale Lagerung bis sechs Monate bei Temperaturen zwischen +15 und +35 °C an einem trockenen, vor Witterungseinflüssen geschützten Ort ohne direkte Sonneneinstrahlung und UV-Einflüsse. Dass Leitungen und Verbindungsstellen vor Beschädigungen während Lagerung und Transport geschützt sein müssen, versteht sich eigentlich von selbst.

Bild: Telsonic

Die Fertigung der Kabelsätze ist ein halbautomatischer Prozess. Geschultes Personal be- und entlädt die Schweißanlagen und startet den Prozess. Terminals werden teilweise auch automatisch zugeführt, z.B. bei MAK Hochstromkontakten. In der Vorbereitung der Materialien und im ganzen Prozess ist sauberes Arbeiten erforderlich. Verschmutzungen der Fügepartner sind zu verhindern, z.B. durch das Tragen von Handschuhen. Die vorbereiteten Leitungen sollten nur teilabisoliert werden. Die Isolation wird erst kurz vor dem Einlegen in den Schweißbereich komplett abgezogen. Üblich sind auch Applikationsprüfungen zu Beginn eines neuen Produktionsloses, sowie danach in regelmäßigen Abständen stichprobenweise.. Auch Änderungen in der Lieferkette können veränderte Materialeigenschaften zur Folge haben und sollten ebenfalls in der Applikation überprüft werden. Mit einem Benutzer- und Rechtemanagement kann dabei sichergestellt werden, dass nur ausgebildetes Personal Änderungen an den Produktionsparametern vornimmt.

Reproduzierbarkeit und Dokumentation

Für einen stabilen Prozess müssen die Fügepartner reproduzierbar eingelegt werden. Dafür gibt es entsprechende Masken und Anschläge. Selbstverständlich ist, dass die Anlagen gut gewartet sein müssen, nur Originalersatzteile eingesetzt werden und technische Hilfsmittel wie beispielsweise Schlechtteilschneider und Einlegehilfen nicht manipuliert oder ausgeschaltet sind. Moderne Schweißanlagen ermöglichen eine Artikel- und Altersprüfung der zu verarbeitenden Fügepartner. Sie protokollieren sämtliche Schweißdaten und können sie auf ein Netzlaufwerk abspeichern. Auch die komplette Auftragsbearbeitung durch Einbindung an ein übergeordnetes MES-System wie das 4wire CAO von DiIT sind möglich.

Berücksichtigen Anwender all diese Punkte bereits in der Designphase, sind Optimierungen möglich, die später Ausschuss und Probleme in der Produktion des Leitungssatzes vermeiden. Die Applikationsingenieure von Telsonic (vgl. Firmenkasten) beraten hier gerne. Der Ultraschallspezialist hat bereits über 40 Jahre Erfahrung auf diesem Gebiet. Er bietet speziell für das Metallschweißen passgenaue Lösungen an und unterstützt die Anwender von der Designphase bis zur Integration, damit die jeweilige Lösung perfekt zur Applikation passt.