Unter allen Bedingungen langlebig und zuverlässig:Wie werden Piezoaktoren weltraumtauglich?

Piezoaktoren wandeln elektrische Energie direkt in mechanische Energie um und ermöglichen Bewegungen mit Auflösungen im Sub-Nanometerbereich. Sie erreichen Stellwege bis etwa einen Millimeter und hohe Dynamik mit Frequenzen bis zu mehreren Tausend Hertz. Es gibt keine reibenden Teile, die die Auflösung begrenzen würden, und auch keinen mechanischen Verschleiß, da die Bewegung auf kristallinen Festkörpereffekten beruht. Für viele Präzisionsanwendungen in Industrie, Life-Science, Mikroskopie, Medizintechnik und Forschung sind Piezoaktoren deshalb eine ideale Antriebslösung; selbst im Weltraum haben sie sich mittlerweile bewährt.

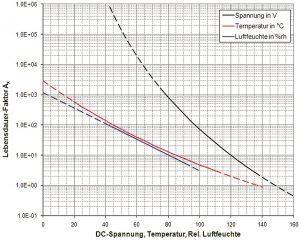

Die Lebensdauer und Zuverlässigkeit von Piezoaktoren hängt stark von den Umgebungsbedingungen am Einsatzort ab. Luftfeuchtigkeit, Temperatur und Betriebsspannung können sie erheblich beeinträchtigen. Die Lebenserwartung konventioneller, polymerisolierter Piezoaktoren beispielsweise kann bei hoher Luftfeuchtigkeit dramatisch sinken, da es keine Polymerumhüllung gibt, die wirklich feuchtigkeitsdicht ist. Eindringende Feuchtigkeit und das anliegende elektrische Feld bedingen dann im Bauelement chemische Reaktionen, die bei höheren Temperaturen noch beschleunigt werden. Die Folge sind zunächst erhöhte Leckströme und schließlich ein dielektrischer Durchschlag bzw. ein Kurzschluss zwischen den Elektroden, der den Aktor dann irreparabel zerstören kann. Im dynamischen Betrieb wird die Lebensdauer der Piezos von dynamischen Kräften und wechselnden mechanischen Spannungszuständen beeinflusst, Rissbildung führt in solchen Fällen oft ebenfalls schnell zum Ausfall. Doch es gibt Abhilfe: Die Antwort liefern optimierte Materialien und Herstellungsverfahren, ein entsprechender Aufbau und last but not least die Wahl der geeigneten Isolierung. Dann steht selbst dem Weltraumeinsatz nichts mehr im Wege.

Entscheidende Faktoren: Materialauswahl, Herstellungsverfahren und Isolierung

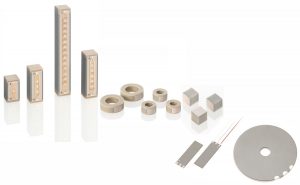

Mit den PICMA-Piezoaktoren liefert PI Ceramic dafür ein gutes Beispiel. Die Fertigung dieser auch unter schwierigen Umgebungsbedingungen langlebigen Multilayer-Aktoren stellt allerdings hohe Anforderungen:

Zunächst wird das keramische Material, das auf einer speziellen PZT-Keramik (Bleizirkonat-Bleititanat) basiert, gemahlen und ein Schlicker hergestellt, aus dem sich dünne keramische Folien gießen lassen. Danach werden Elektroden aufgedruckt und die Lagen zu Stapeln laminiert. Zum Entfernen der eingeschlossenen Luft zwischen den einzelnen Lagen wird die Keramik verdichtet und anschließend zusammen mit den Elektroden gesintert (Cofiring-Technologie), wodurch ein monolithischer Block entsteht. Dieser ist durch eine vollkeramische Isolierschicht vor eindringender Feuchtigkeit und Ausfällen durch erhöhten Leckstrom geschützt. Zuverlässigkeit und Lebensdauer sind dadurch hoch. Der monolithische Aufbau bedingt außerdem eine hohe Resonanzfrequenz, weshalb sich die Aktoren ideal für hochdynamische Anwendungen eignen. Dass die eigentlich nicht flexible Keramik dabei mitspielt, liegt daran, dass die Bewegung auf Festkörpereffekten beruht. Die Dynamik der Umpolungsprozesse wird durch die elektrische Kontaktierung und die Auslegung der Ansteuerelektronik bestimmt.

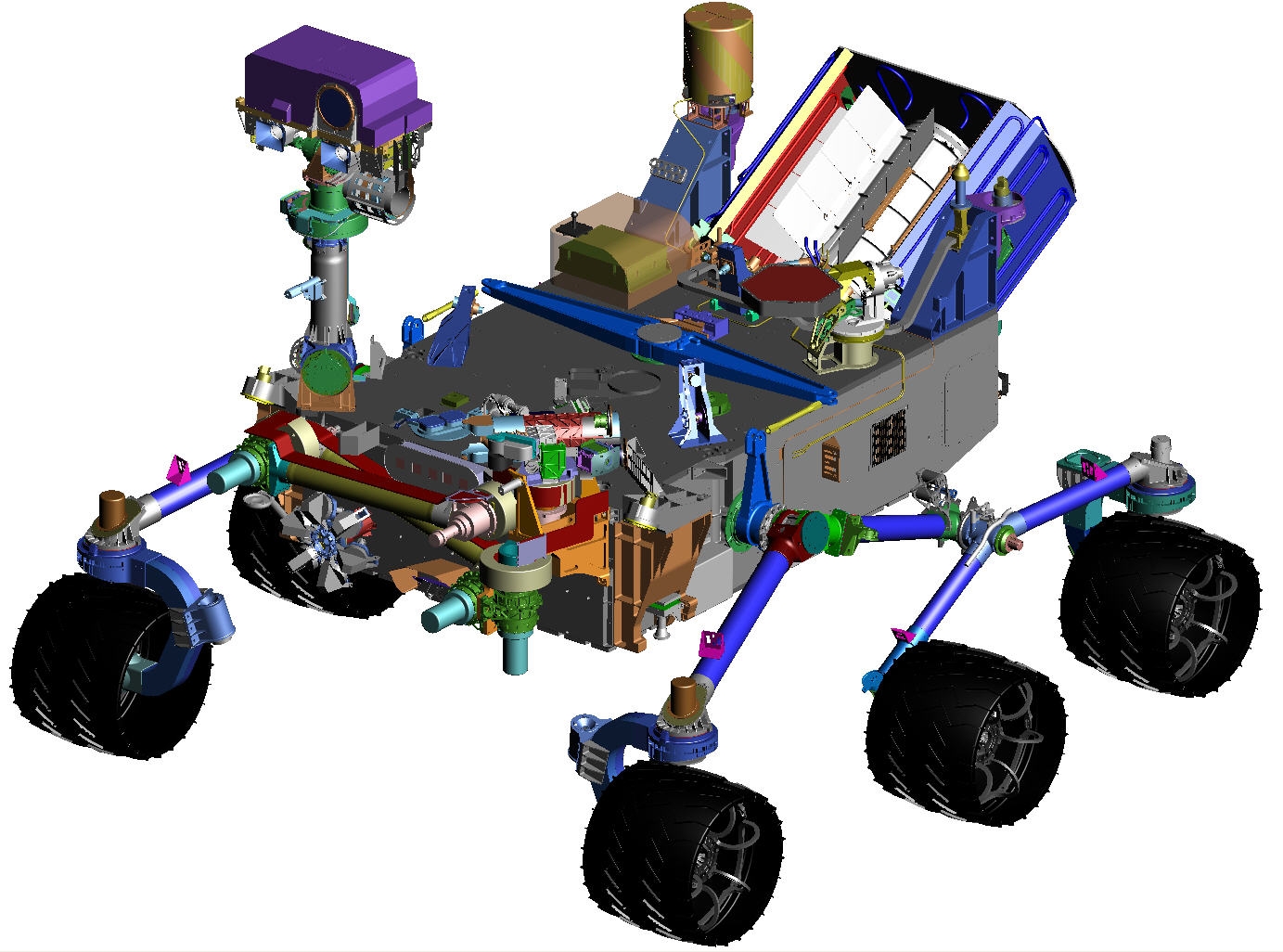

Durch die ausschließliche Verwendung anorganischer Materialien, nicht nur für die Isolierung, sondern auch für den elektrischen Kontakt, ergeben sich gleichzeitig optimale Voraussetzungen für den Einsatz im Ultrahochvakuum, denn es gibt kein Ausgasen. Der monolithische Piezokeramikstapel erreicht selbst unter extremen Umgebungsbedingungen eine besonders hohe Zuverlässigkeit und erhöht auf diese Weise die Lebensdauer um mehrere Größenordnungen. Das gilt auch für Applikationen unter Weltraumbedingungen bei einer Temperatur nahe am absoluten Nullpunkt und im Hochvakuum. Beim Mars-Rover Curiosity beispielsweise sind die PICMA-Piezoaktoren im Probeanalysesystem der Laboreinheit CheMin im Einsatz.

100 Milliarden Zyklen ohne Ausfall oder Performance-Verlust

Das CheMin-Instrument führt chemische und mineralogische Untersuchungen an Marsgestein durch. Für die Versorgung mit passenden Gesteinsproben muss das Gesteinspulver zunächst sortiert werden. Dafür wird das Pulver bei verschiedenen Amplituden und Frequenzen im Bereich von 0,9 bis 2,2 kHz gerüttelt, um homogene Partikelgrößen oder eine Trennung nach Dichte zu erreichen. Diese Aufgabe übernehmen die PICMA-Multilayer-Piezoaktoren. Sie führen die in der Materialselektion und -zufuhr erforderlichen Oszillationen mit definierter Frequenz aus.

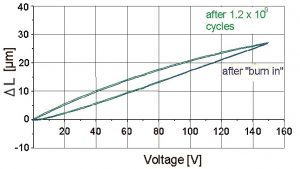

Im Vorfeld mussten die Piezoaktoren eine umfangreiche Qualifizierung und Prüfung über sich ergehen lassen, ehe sie an Bord durften. Dabei wurde insbesondere die Lebensdauer geprüft, bei einem 2,5 Mrd. Dollar teuren Projekt darf ein Aktor schließlich nicht ausfallen. Hier konnten die PICMA-Aktoren beeindruckende Ergebnisse erzielen: Die ausführlichen Performance- und Lebensdaueruntersuchungen der NASA ergaben, dass sie selbst nach 100 Milliarden (=10¹¹) Zyklen noch 96 % ihrer ursprünglichen Auslenkung erreichten. Aus einer Reihe verschiedener Test-Aktoren wurden sie daher für die Verwendung in dem Mars-Rover „Curiosity“ ausgewählt.

Einflüsse minimieren: Dehnungsbelastung und Luftfeuchtigkeit

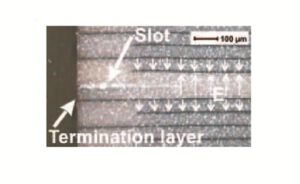

Um die Lebensdauer von Piezoaktoren in solchen dynamischen Anwendungen zu erhöhen, gilt es, die Risswahrscheinlichkeit zu reduzieren. Hier setzt das patentierte Slot-Design der PICMA-Aktoren an, denn es minimiert die Dehnungsbelastung. Die seitlichen Schlitze verhindern eine Überhöhung der mechanischen Zugspannungen im Stapel und wirken so der Bildung unkontrollierter Risse entgegen.

Außerdem sorgt der ebenfalls patentierte mäanderförmige Aufbau der äußeren Elektroden für einen stabilen elektrischen Kontakt aller Innenelektroden, selbst bei extremen dynamischen Belastungen. Auch nach vielen Milliarden Testzyklen zeigen die PICMA-Aktoren deshalb keine Verschleißerscheinungen, während die starke mechanische Belastung bei anderen Designs im schlimmsten Fall zu Rissen im Stapelaufbau führen kann und daraus resultierend zu elektrischen Durchschlägen.

Bei Nanopositionieranwendungen ohne hohe Anforderungen an die Dynamik kann Luftfeuchtigkeit die Piezoaktoren beeinträchtigen. Hier liegen am Piezoaktor häufig konstante Spannungen über längere Zeit an. Bei sehr hohen Feuchte- und Spannungswerten kommt es dann, wie bereits oben erwähnt, zu elektrochemischen Reaktionen, die Wasserstoffmoleküle freisetzen, welche anschließend den Keramikverbund durch Versprödung zerstören. Hier können die PICMA-Aktoren dank der anorganischen Isolierung ebenfalls überzeugen.

Ein typisches Beispiel, bei dem die Feuchteresistenz zum Tragen kommt, sind Positionieraufgaben im Bereich der Halbleiterfertigung. Hier arbeitet man üblicherweise mit hoher, konstanter Offset-Spannung, um z.B. Wafer während Lithografie und Inspektion stabil in Position zu halten. Dabei werden die Reinräume künstlich befeuchtet, um elektrostatischen Überschlägen vorzubeugen. Spezifikationen zwischen 50 und 60 % relativer Feuchte sind daher keine Seltenheit. Eine weitere Ursache für erhöhte Umgebungsfeuchte sind Kühlflüssigkeiten in Maschinenbauanwendungen.

Niedrige Betriebsspannung

Auf stabilen, zuverlässigen Betrieb kommt es aber auch in zahlreichen weiteren Anwendungsbereichen an, beispielsweise bei der Weißlicht-Interferometrie (WLI), die häufig bei Inspektionsaufgaben genutzt wird, z. B. in der LCD-Produktion oder bei hochgenauen Oberflächeninspektionen in anderen Fertigungsbereichen. Besonders hoch ist dabei der Einfluss der angelegten Spannung. Bei 80 V beispielsweise ist die zu erwartende Lebensdauer zehnmal so hoch wie bei 100 V. Auch in puncto Betriebsspannung haben die PICMA-Aktoren damit die Nase vorn, denn im Gegensatz zu den meisten handelsüblichen Ausführungen erreichen sie bereits bei Betriebsspannungen deutlich unter 150 V ihre Nennauslenkung. Diese Eigenschaft wird durch die besonders dünnen Keramikschichten erreicht.

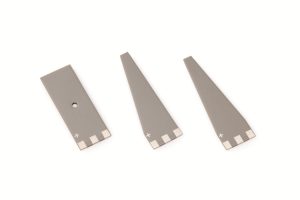

Dank der modernen Produktionstechnik lassen sich die Multilayer-Aktoren zudem in nahezu beliebigen Formen fertigen. Dabei sind alle Flächen von einer vollkeramischen Isolierschicht umgeben. Möglich sind nicht nur variable Grundformen, z. B. runde Querschnitte, sondern auch isolierte Innenbohrungen an Biegern, Chips oder Stapelaktoren, wodurch die Integration vereinfacht werden kann. Anschließend werden die einzelnen Schichten mit Elektroden versehen und laminiert. Wie bei den Standardaktoren wird die Keramik dann im Cofiring-Prozess gemeinsam mit den Innenelektroden gesintert.

Titelbild: NASA