Robuste Piezokeramik-Scheiben als „Herz“ von Sensoren:Ultraschallwandler für die Automatisierungstechnik

Ohne Ultraschall-Sensoren wäre die automatisierte industrielle Produktion von Industriegütern höchster Qualität nicht vorstellbar. Sie sind in der Automation unverzichtbar und werden u.a. eingesetzt zur Distanz- und Füllstandsmessung, zur Anwesenheitskontrolle oder Niveauregulierung. Sie prüfen den Abstand von Gegenständen und liefern so Zustandsgrößen für Regelungen. Dabei sind stets die Wandler die wichtigsten Komponenten in einem Ultraschallsensor. Sie wandeln als Sender elektrische Signale in Ultraschall und als Empfänger die minimalen Druckschwankungen des Ultraschalls in der Luft in elektrische Signale um. Piezokeramische Scheiben, die als „Herz“ der Wandler fungieren, spielen dabei eine Schlüsselrolle.

Ultraschall liegt in der Frequenz oberhalb des Hörbereiches des Menschen und bietet zahlreiche Möglichkeiten: So kann man im einfachsten Fall aus dem Echo die Anwesenheit oder aus der Laufzeit die Entfernung eines Objekts bestimmen. Schallsignale können aber noch weitere Informationen enthalten. Sie sind in der Lage, Auskunft über die Beschaffenheit und den Bewegungszustand des reflektierenden Objekts oder des Transportmediums zu geben und Informationsmuster wiederzuerkennen. Mit entsprechendem Aufwand lässt sich Ultraschall auch – wie bei Fledermäusen und Delfinen – zur Orientierung einsetzen.

Sensorik mit breitem Einsatzspektrum

Als Spezialist für Ultraschallwandler gilt schon seit vielen Jahren die SECO Sensor Consult GmbH mit Stammsitz in Coburg. Seit 1996 entwickelt und fertigt das Unternehmen piezo-basierte Ultraschallwandler für Anwendungen in Luft und Gasen, die in ganz unterschiedlichen Bereichen eingesetzt werden. Je nach Ausführung arbeiten die Wandler mit Frequenzen von 60 bis 600 kHz und erzielen damit Reichweiten von 10 m bis hinunter zu 1 cm, bei hohen Auflösungen im Millimeterbereich und Wiederholraten von weniger als 10 ms. Anwendungen gibt es z.B. in der Automatisierungstechnik, bei Druckmaschinen, in der Verpackungstechnik und vielen anderen Bereichen:

Miniaturisierte Impulswandler beispielsweise unterstützen die Analysetechnik in Biochemie und Labormedizin. Zunehmend Bedeutung gewinnen mittlerweile aber auch besonders robuste Ultraschallsensoren für den Einsatz in mobilen Arbeitsmaschinen, z.B. in Agrartechnik oder Straßenbau. Bei Teermaschinen regelt beispielsweise Ultraschall den Abstand der Teerdecke zu einem gespannten Referenz-Seil. In der Medizintechnik verlässt man sich auf die leistungsfähigen Ultraschallwandler zum Beispiel bei Lungenfunktionsmessungen oder Beatmungsgeräten.

Der prinzipielle Aufbau der piezoelektrischen Wandler

Die piezoelektrische Ultraschallsensoren bestehen aus einer piezokeramischen Scheibe als elektromechanischem Wandler. Das Erzeugen und Detektieren von Ultraschall ist die klassische Piezo-Anwendung. Bei Krafteinwirkung wird eine elektrische Spannung erzeugt (direkter Piezoeffekt) und unter dem Einfluss eines elektrischen Feldes verändern sich die Abmessungen (inverser Piezoeffekt). Piezoelemente wandeln also mechanische in elektrische Energie um und umgekehrt.

Der Piezoeffekt beruht dabei ausschließlich auf Verschiebungen innerhalb des Kristallgitters des piezoelektrischen Elements. Es gibt daher keine mechanische Reibung oder Verschleiß im klassischen Sinne und die Sensibilität ist hoch. Bereits kleinste Deformationen erzeugen unmittelbar eine messbare Ladungsverschiebung. Umgekehrt bewirkt eine kleine elektrische Spannung eine sofortige Auslenkung. Piezoelemente lassen sich dadurch gleichzeitig als Sensor und Aktor nutzen, können also nicht nur Ultraschall erzeugen, sondern auch detektieren. Die kurzen Ansprechzeiten und die hohe Dynamik dieser Bewegungen kommen der Ultraschallerzeugung natürlich ebenfalls entgegen.

Qualität ist unabdingbar

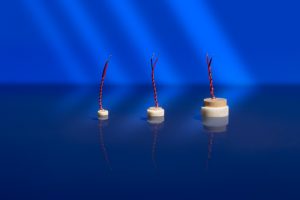

In den Ultraschallwandlern werden die piezokeramischen Scheiben mit einer speziellen Anpass-Schicht verklebt, die effektiv die Schallenergie an das Medium Luft oder Gas überträgt. „Um bestmögliche Ergebnisse zu erzielen, verwenden wir ausschließlich unser hauseigenes Anpassmaterial“, erläutert Thomas Möckl, geschäftsführender Gesellschafter bei SECO. Es besteht aus einem besonders leichten, mit Glashohlkugeln gefüllten Epoxid, das hinsichtlich seiner akustischen Eigenschaften sehr genau definiert ist.“ Eine an die Piezokeramik angelötete elektrische Leitung vervollständigt dann diesen funktionsfähigen Elementarschwinger. In der Regel wird er anschließend noch mit PU-Gießharzen in Gehäusen fixiert. Das dient dem mechanischen Schutz, der rückwirkungsfreien Halterung und der elektrischen Abschirmung.

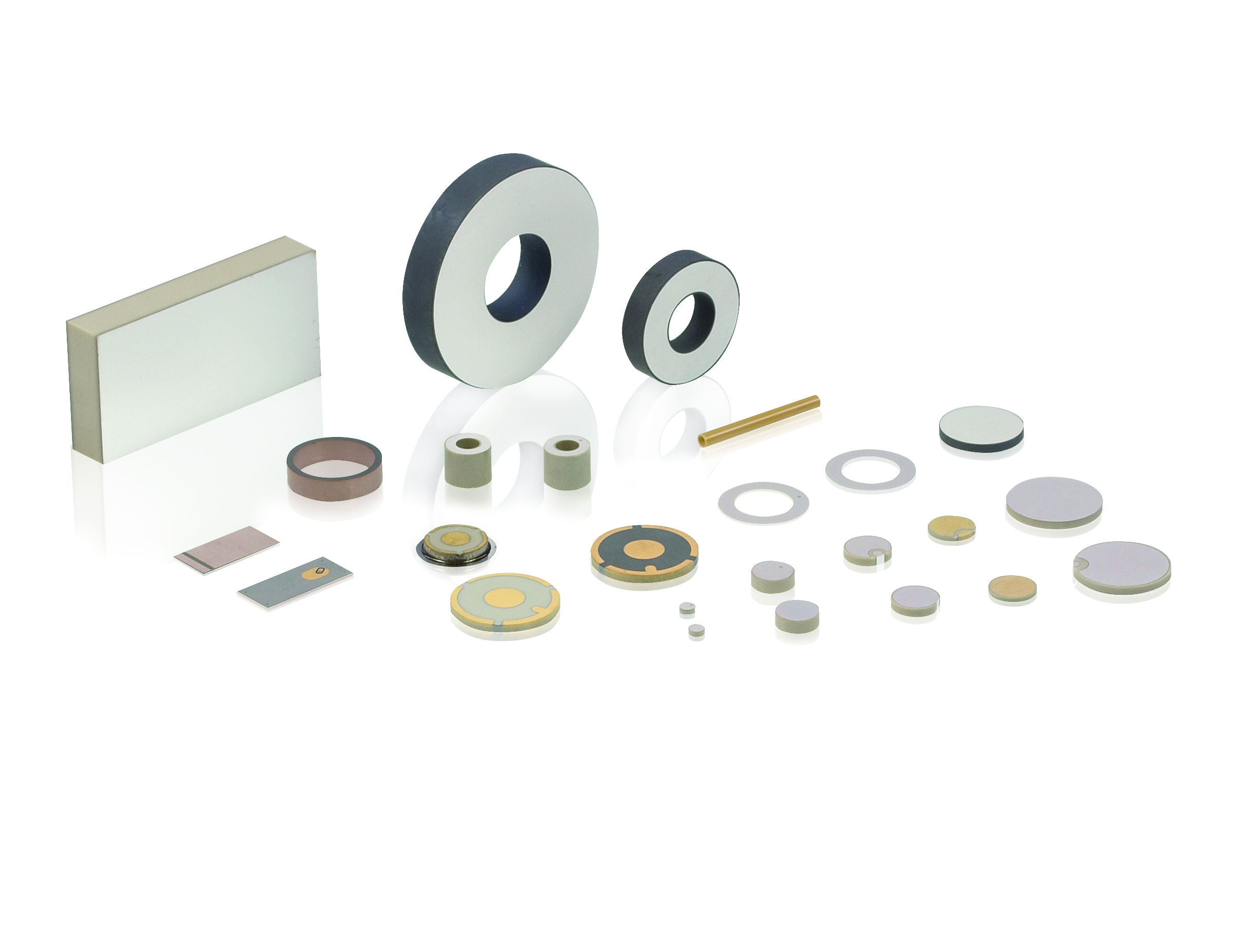

Auch die im Wandler eingesetzte Piezokeramik muss hohe Anforderungen erfüllen. Als Schlüsselkomponenten beeinflussen sie schließlich die Qualität des Wandlers und damit auch der Sensoren erheblich. „Von unserem Hauptlieferanten PI Ceramic beziehen wir daher eine speziell auf unsere Bedürfnisse angepasste Piezokeramik“, führt Möckl weiter aus. „Sie erfüllt unsere Qualitätsansprüche und lässt sich auch gut an die jeweiligen Anwendungsanforderungen anpassen, denn neben der auf die jeweilige Applikation bezogene Materialauswahl sind unterschiedliche geometrische Varianten und Resonanzfrequenzen realisierbar.“

Die Piezos „Made in Germany“ überzeugen dabei mit sehr geringen Tolerierungen der für die Ultraschallperformance relevanten piezoelektrischen Parameter (Resonanzfrequenz, elektrische Kapazität und Kopplungskoeffizienten). Außerdem haben sie eine sehr hohe Oberflächenreinheit. Dadurch ermöglichen sie eine optimale, also feste und gleichzeitig elastische Verklebung mit der Anpass-Schicht. „Die räumliche Nähe zu unserem Lieferanten ist ein weiteres nicht zu unterschätzendes Argument“, ergänzt Möckl abschließend. „Auf Sonderwünsche beispielsweise reagiert PI Ceramic immer sehr schnell und flexibel.“ Die Piezoelemente „made in Germany“ haben damit den Sensorhersteller nicht nur in technischer, sondern auch in praktischer Hinsicht überzeugt.

Titelbild: PI Ceramic