Robuste Messtechnik für die Automatisierungs- und Verfahrenstechnik:Piezoelemente treiben Ultraschallsensoren an

Ultraschallsensoren bieten in der Automatisierung sowie der Prozess- und Verfahrenstechnik viele Möglichkeiten. Das Einsatzspektrum des berührungslosen und robusten Messverfahrens reicht von Abstandsbestimmung und Objekterkennung über Füllstands- und Durchflussmessungen bis hin zu hochauflösenden Materialprüfungen. Dabei sind stets die Wandler die wichtigsten Komponenten in einem Ultraschallsensor. Sie wandeln entweder als Sender elektrische Signale in Ultraschall oder als Empfänger die von einem Objekt reflektierten Schallwellen in elektrische Signale um. Piezokeramische Elemente sind das „Herz“ der Wandler. Sie müssen nicht nur die geforderte Leistung und Qualität bieten, sondern sich auch gut integrieren lassen.

Piezoelektrische Materialien erzeugen bei Krafteinwirkung eine elektrische Spannung (direkter Piezoeffekt) und verändern unter dem Einfluss eines elektrischen Feldes ihre Abmessungen (inverser Piezoeffekt). Sie wandeln mechanische in elektrische Energie um und umgekehrt, man spricht deshalb auch von Transducern. Während sich der inverse Piezoeffekt auch für aktorische Anwendungen nutzen lässt, bieten sich der direkte Piezoeffekt oder die Kombination beider Effekte für die Realisierung von Sensoren an. Der Piezoeffekt beruht dabei ausschließlich auf Verschiebungen innerhalb des Kristallgitters des piezoelektrischen Elements. Er ist daher keiner mechanischen Reibung und keinem Verschleiß im klassischen Sinne unterworfen und hochsensibel. Bereits kleinste Deformationen erzeugen unmittelbar eine messbare Ladungsverschiebung und umgekehrt bewirkt eine kleine elektrische Spannung bei einem Aktor eine sofortige Auslenkung.

Laufzeitmessung oder Dopplerprinzip

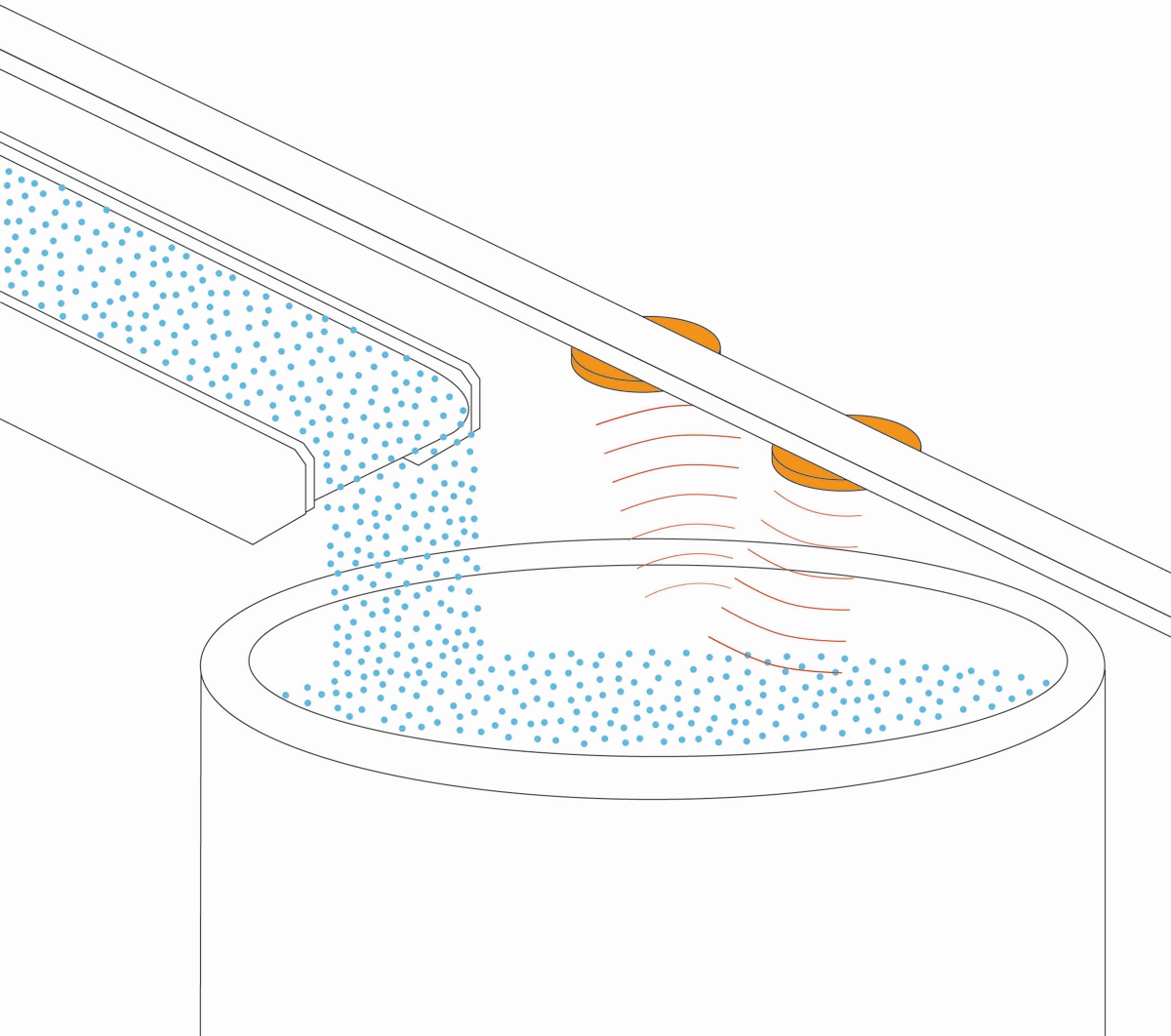

Das Erzeugen und Detektieren von Ultraschall ist damit eine klassische Piezo-Anwendung, denn beim Anlegen einer Wechselspannung beginnt das Piezoelement zu schwingen. Ein typischer Anwendungsfall ist die Messung von Füllständen. Der Piezowandler ist außerhalb des zu detektierenden Mediums platziert und arbeitet über den inversen Piezoeffekt als Sender und mit dem direkten als Empfänger. Der Füllstandsdetektor sendet einen Ultraschallimpuls aus, der vom Füllmedium reflektiert wird. Die benötigte Laufzeit ist ein Maß für den zurückgelegten Weg im leeren Behälterteil. Damit sind berührungslose Messungen möglich, bei denen über eine Abstandsmessung der Füllstand von Flüssigkeiten aber auch von Feststoffen, z.B. in Silos, gemessen werden kann. Die Auflösung bzw. Genauigkeit hängen davon ab, wie gut der Ultraschallimpuls von der jeweiligen Oberfläche reflektiert wird.

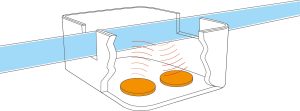

Die Durchflussmessung basiert auf der Laufzeitdifferenz bei wechselseitigem Senden und Empfangen von Ultraschallimpulsen in und gegen die Strömungsrichtung. Dabei werden zwei Piezowandler, die sowohl als Sender als auch als Empfänger arbeiten, in einer Schallstrecke schräg zur Strömungsrichtung angeordnet. Auch mit nur einem Wandler kann man den Durchfluss messen. Dann wird nach dem Prinzip des Doppler-Effekts, die Phasen- bzw. Frequenzverschiebung der von den in der Flüssigkeit vorhandenen Partikeln gestreuten bzw. reflektierten Ultraschallwellen ausgewertet. Die Frequenzverschiebung zwischen abgestrahlter und empfangener, reflektierter Wellenfront ist proportional zur Strömungsgeschwindigkeit. Auf ähnliche Weise lassen sich viele andere Aufgabenstellungen effizient lösen, z.B. Objekterkennungen oder hochauflösende Materialprüfungen.

Flexibel bei Piezokeramik-Material

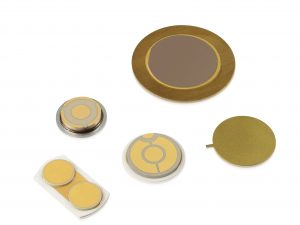

Die im Ultraschall-Wandler eingesetzte Piezokeramik muss hohe Anforderungen erfüllen. Als Schlüsselkomponente beeinflusst sie schließlich die Qualität des Wandlers und damit auch die Genauigkeit der Sensoren erheblich. Piezokeramisches Material, Geometrie sowie Aufbau- und Verbindungstechnik sind hier die entscheidenden Kriterien, denn die eingesetzte Piezokeramik muss schließlich zur jeweiligen Anwendung passen und sich in die Sensoren möglichst einfach integrieren lassen. Die PI Ceramic GmbH ist Spezialist auf diesem Gebiet. Das Unternehmen fertigt Piezokeramiken aus vielen verschiedenen Materialien, in variablen Bauformen und mit unterschiedlichen Resonanzfrequenzen; bei Bedarf steht auch die passende Verbindungstechnik zur Verfügung, so dass sich der Anwender nur noch um den Einbau im Sensor kümmern muss.

Piezoelektrische Keramikmaterialien gibt es auf Basis von Blei-Zirkonat-Titanat (PZT) und Bariumtitanat ebenso sowie aus bleifreien Materialien, die sich für den Einsatz als Ultraschallwandler gut eignen. Die bleifreien Werkstoffe basieren auf einem Bismut-Natrium-Titanat-Komplex (BNT) und zeigen sehr ähnliche Eigenschaften wie Bariumtitanat. Sondermaterialien sind ebenfalls möglich, wobei die technische Umsetzung je nach Einzelfall individuell geprüft wird.

Viele geometrische Varianten und Resonanzfrequenzen

Auch was Geometrie und Resonanzfrequenzen betrifft, sind die Piezoelemente sehr anpassungsfreudig. Bauelemente wie Dickenschwinger in Scheiben- bzw. Plattenform, Piezo-Ringscheiben, Piezorohre und Scherelemente mit Standardabmessungen beispielsweise können auf Basis vorrätiger Halbzeuge sehr kurzfristig geliefert werden. Über die Standardabmessungen hinausgehende Geometrien sind auf Anfrage ebenfalls erhältlich. Die typischen Resonanzfrequenzen liegen zwischen 200 kHz und 10 MHz.

Die Piezos „Made in Germany“ überzeugen mit sehr geringen Toleranzen aller für die Ultraschallperformance relevanten piezoelektrischen Parameter (Resonanzfrequenz, elektrische Kapazität und Kopplungskoeffizienten). Außerdem haben sie eine sehr hohe Oberflächenreinheit. Dadurch ermöglichen sie z.B. eine optimale, also feste und gleichzeitig elastische Verklebung mit der Anpass-Schicht.

Alles aus einer Hand

Die Prozesse in der Aufbau- und Verbindungstechnik reichen von der elektrischen Kontaktierung mit Anschlusslitzen oder Flex Leiterplatten über das Verkleben zu Stapeln bis hin zur Kapselung in Metallgehäuse. Die mechanische Nachbearbeitung wie Läppen und Schleifen sorgt für minimale geometrische Toleranzen. Ganz gleich, ob einzelne Piezoelemente weiterverarbeitet oder ganze Module mit vom Anwender bereitgestellten Komponenten hergestellt werden – PI Ceramic verfügt über das notwendige Knowhow, selbst sehr individuelle Aufgabenstellungen in kürzester Zeit in höchster Qualität umzusetzen. Das Resultat sind robuste Ultraschallwandler, die unter härtesten Bedingungen zuverlässig ihre Funktion erfüllen, in Anwendungen der Fabrik- und Gebäudeautomatisierung ebenso wie in Prozess- und Verfahrenstechnik.

Titelbild: PI