Vielseitigkeit ist TrumpfNanometergenaue Lösungen für Oberflächen-Untersuchungen

Oberflächeninspektionen sind heute in vielen Bereichen obligatorisch. Dabei geht der Trend zu immer kleineren Strukturen, z.B. bei der Prüfung von Nanobeschichtungen. Je nach Aufgabenstellung haben sich unterschiedliche Verfahren bewährt; die Palette reicht von der Weißlichtinterferometrie und konfokalen Mikroskopie über hochauflösende Kamerasysteme, die dreidimensionale Untersuchungen ermöglichen, bis hin zur Nanoindentierung, die bei Material- und Härteprüfungen Verwendung findet. Auch das so genannte Structural Health Monitoring, also die Zustandsüberwachung von Strukturen gehört in diesen Bereich. All diese Verfahren haben dabei mindestens eine Gemeinsamkeit: Gäbe es den Piezoeffekt nicht, könnten sie nicht mit der geforderten Genauigkeit und Zuverlässigkeit funktionieren. Piezoelemente bieten dabei viele Möglichkeiten, da sie sich sowohl aktorisch als auch sensorisch nutzen lassen.

Die Anforderungen, die Oberflächeninspektionssysteme an die eingesetzten Positioniersysteme stellen, beschränken sich nicht nur auf die Positioniergenauigkeit. Wichtige Parameter sind oft auch die realisierbaren Stellwege, hohe Geschwindigkeiten zur Steigerung des Durchsatzes bei großen zu untersuchenden Flächen oder konstante Verfahrgeschwindigkeiten zur exakten Zuordnung von Messwerten und die Lebensdauer. In der Nanostelltechnik werden deshalb heute Piezokeramiken verwendet, die im Hinblick auf diese Anforderungen optimiert sind. Auf diese Weise können auf Piezokeramik aufbauende Aktoren dann im praktischen Einsatz all ihre positiven Eigenschaften ausspielen: Sie sind wartungsfrei, weil sie keine im klassischen Sinn bewegten Teile haben. Da die Bewegung auf kristallinen Festkörpereffekten beruht, gibt es keine rotierende oder reibende Mechanik. Dadurch lassen sich Bewegungen im Sub-Nanobereich mit hoher Geschwindigkeit realisieren. Piezoaktoren verbrauchen außerdem im statischen Betrieb keine Energie, denn sie wirken elektrisch wie kapazitive Lasten. Kein Wunder also, dass die kompakten piezobasierten Positioniersysteme der Karlsruher Firma Physik Instrumente (PI) heute in vielen, teilweise sehr unterschiedlichen Verfahren zur Oberflächenmesstechnik Verwendung finden. Die auf die jeweiligen Positioniersysteme abgestimmten, analogen oder digitalen Controller ermöglichen zudem eine einfache Integration in die jeweilige Applikation und auch die fürs hochpräzise Positionieren notwendige Sensorik haben die Karlsruher im Programm.

3D-Oberflächeninspektion: Piezoaktoren in der Interferometrie

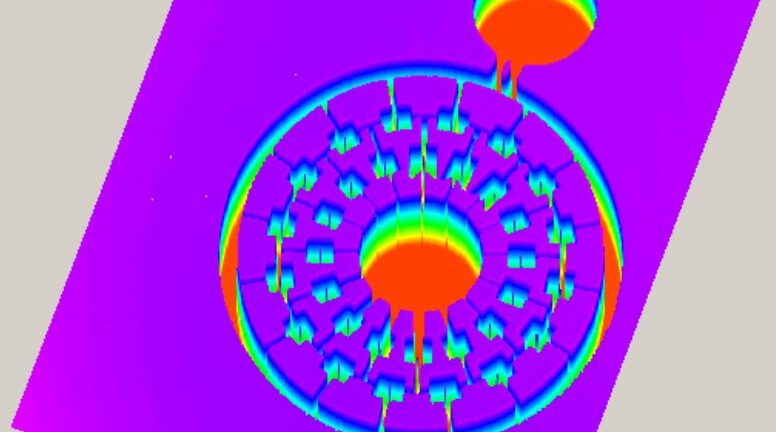

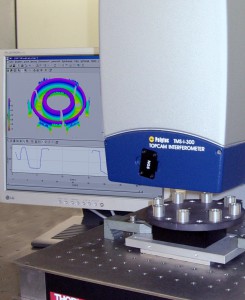

Die Prüfung technischer Oberflächen erfordert zunehmend berührungslose und zerstörungsfreie Verfahren, die eine hochpräzise Messung der Oberflächentopographie ermöglichen. Mit dem Weißlichtinterferometrie-Verfahren (WLI, Bild 1) lassen sich Messungen von Ebenheiten, Höhenabständen, Parallelitäten oder anderen Oberflächeneigenschaften schnell und mit hoher Wiederholgenauigkeit durchführen, entweder mit telezentrischer Optik für große Messvolumina oder lateral hochauflösend mit Mikroskopoptik. Telezentrische WLI-Systeme eignen sich für die Vermessung von Oberflächenstrukturen großer Flächen. Innerhalb weniger Sekunden und in einem einzigen Messvorgang können Messfeldgrößen von mehreren Hundert mm2 mit einer Auflösung bis zu einigen Mikrometern dargestellt werden. Um feinste laterale Strukturen zu untersuchen, werden WLI-Systeme in Mikroskope integriert. Das betrachtete Messfeld beträgt nur wenige mm2 bei einer Messauflösung im Nano- und Subnanometerbereich (Bild 2).

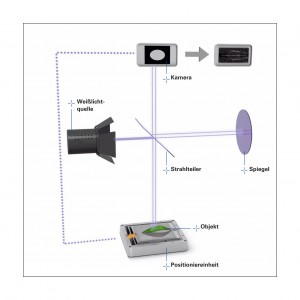

Die Weißlicht-Interferometrie nutzt die Interferenz einer breitbandigen Lichtquelle. Dabei wird das kollimierte Weißlichtlicht in einen Mess- und einen Referenzstrahl aufgeteilt. Der Messstrahl trifft das Messobjekt, der Referenzstrahl wird auf einen Spiegel geleitet. Das von Spiegel und einem Punkt des Messobjekts jeweils zurückgeworfene Licht interferiert auf einem CCD-Sensor (Bild 3). Je nach Strukturhöhe und dem daraus resultierenden optischen Weglängenunterschied zwischen Messarm und Referenzarm, verändert sich die Intensität des Interferenzsignals und damit die Information auf dem Sensor. Je nach Methode wird entweder der Referenzspiegel (Bild 4), das Interferenzobjektiv oder der gesamte Objektivrevolver (Bild 5) verfahren, um ein konstruktives Interferenzsignal zu erhalten. Je höher die Anforderung an die Messauflösung, desto präziser muss die Verschiebung des Referenzspiegels oder des Objektivs sein.

Mit konventionellen motorischen Antrieben ist dies jedoch kaum realisierbar. Das Positioniersystem basiert deshalb auf Piezoaktoren. Sie arbeiten verschleiß- und reibungsfrei sowie ohne Spiel und eignen sich aufgrund ihrer Dynamik für hohe Aufnahmefrequenzen, die für die 3D- Oberflächenmessung in Echtzeit erforderlich sind. Spielfreie und hochgenaue Festkörperführungen sorgen gleichzeitig für eine hohe Fokusstabilität. Auf diese Weise lassen sich in der beschriebenen Anwendung Wege bis zu mehreren 100 µm realisieren. Die Verfahrgenauigkeit der Kinematik liegt im Nanometerbereich.

Nanoindentierung: flexible Werkstoffprüfung

Eine wichtige Rolle im weiten Feld der Werkstoffprüfung spielt heute die so genannte Nanoindentierung. Sie ist von der klassischen Härteprüfung abgeleitet, findet aber in viel kleinerem Maßstab statt. Anwendungsgebiete sind die Härtebestimmung an dünnen Schichten oder die Bestimmung von Materialeigenschaften wie Elastizität, Steifigkeit, plastischer Verformbarkeit oder Bruchfestigkeit bei kleinen Objekten und Mikrosystemen z.B. in der Biotechnologie. Dazu wird eine Testspitze mit einer geringen Kraft auf eine Probe aufgebracht und der Eindringweg der Spitze gemessen. Aus diesen Messwerten lässt sich dann die Kontaktfläche errechnen und daraus wiederum die Materialeigenschaft ermitteln (Bild 6). Ein besonders flexibles System zur Nanoindentierung ist der NanoTest, der als aussagekräftiges Testsystem weltweit in unterschiedlichen Bereichen genutzt wird, nicht nur in Forschung und Entwicklung, sondern auch in der Produktion und beim Test von Fertigprodukten. Je nach Anwendungsfall lässt sich die Methode der Krafterzeugung und die Geometrie der Testspitze, dem so genannten Indentation-Tip, variieren. Das System ist für viele unterschiedliche Materialien geeignet, da die Testspitze je nach Betriebsart mit Kräften zwischen 30 nN und 500 mN arbeitet und sich Eindringtiefen zwischen 0,1 nm und 50 µm messen lassen. Diese Aufgabe übernehmen wieder die bereits erwähnten hochauflösenden kapazitiven Sensoren.

Nanopositioniersystem für einen präzisen Scan

Für die Untersuchung der Probenoberfläche vor und nach der Indentierung lässt sich das Verfahren der Indentierung außerdem mit einem bildgebenden Verfahren kombinieren: Die Indentierungsspitze wird zeilenweise in einem definierten Raster über die Oberfläche der Probe bewegt, die Probenoberfläche wird also gescannt. Durch das punktweise Aufzeichnen der Auslenkungen an der Spitze lässt sich eine dreidimensionale Abbildung der Probenoberfläche erzeugen und auswerten. Mit dieser Kombination aus Indenter und Rastersondenmikroskop lässt sich also die Oberfläche der Probe bewerten. Messungen an verschiedenen Stellen sind ohne großen Aufwand möglich.

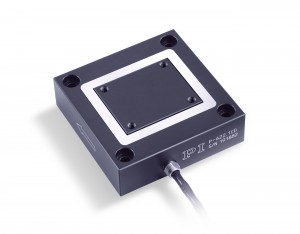

Für die zum Scannen notwendigen Bewegungen in x- und y-Achse sorgt ein piezobasiertes Nanopositioniersystem (Bild 7). Sein 200 x 200 µm großer Scan-Bereich ermöglicht genaue Aussagen über die Beschaffenheit der Kontaktfläche und ihrer Umgebung. Die Positioniergenauigkeit unterhalb von 3 nm erlaubt eine hohe Ortsauflösung für den Scan. Zum einen werden so kritische Belastungen genau einer bestimmten Position zugeordnet, was wiederum Schlüsse auf die lokalen Materialeigenschaften zulässt, zum anderen können kleinste Proben anhand einer Vielzahl von Messpunkten auf engstem Raum untersucht werden.

Die Bahngenauigkeiten während des Scans werden durch eine aktive Führung noch verbessert: Auch dabei messen kapazitive Sensoren eventuelle Abweichungen in der zur Bewegungsrichtung senkrechten Achse. Ein ungewolltes Übersprechen der Bewegung (z.B. durch externe Krafteinwirkung) in eine andere Achse kann so detektiert und in Echtzeit aktiv ausgeregelt werden. Das ermöglicht eine hohe Bahntreue im Nanometerbereich, auch bei dynamischem Betrieb. Die dafür notwendige Steuerung übernimmt ein digitaler Controller. Er ist speziell auf die mehrachsigen parallelkinematischen Piezo-Nanopositioniersysteme abgestimmt und garantiert im dynamischen Betrieb eine hohe Linearität.

Structural Health Monitoring: Zustandsüberwachung von Strukturen

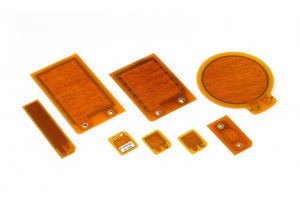

Ein spezielles Gebiet der Oberflächenmesstechnik ist das Structural Health Monitoring, also die Überwachung des Zustands von Strukturen. Damit lassen sich kontinuierlich Anhaltspunkte über die Funktionsfähigkeit von Bauteilen und Bauwerken erhalten und Schädigungen, zum Beispiel Risse oder Verformungen, frühzeitig erkennen, um Gegenmaßnahmen einzuleiten. Auch hier sind Piezoelemente mit von der Partie: Der DuraAct-Wandler (Bild 8) kann sowohl als Sensor als auch als Aktor eingesetzt werden. Er kann Schwingungen erzeugen und ihre Fortpflanzung in Materialstrukturen messen. Bei einem veränderten Schwingungsbild sind Fehler in der Struktur erkennbar, noch bevor Risse entstehen, z.B. in Maschinenteilen, Brücken, Tragflächen von Flugzeugen etc.

Grundlage der kompakten Wandler ist eine piezokeramische Folie, die zur elektrischen Kontaktierung beidseitig mit einem leitfähigen Material bedeckt wird. Anschließend wird dieser Aufbau in einem biegsamen (duktilen) Polymerverbundstoff eingebettet. Dadurch erreicht man gleich dreierlei: Die Piezokeramik wird elektrisch isoliert, mechanisch vorgespannt und der an sich spröde Werkstoff wird so robust, dass er sogar auf gekrümmten Oberflächen mit Biegeradien bis zu 20 mm aufgebracht werden kann. Man klebt die Wandler dazu einfach auf dem entsprechenden Substrat auf oder integriert sie direkt in den Verbundwerkstoff des Substrats. Kundenspezifische Geometrien des Flächenwandlers lassen sich bei diesem Aufbau ebenso realisieren wie perfekt auf den jeweils benötigten Biegeradius abgestimmte Form und Dicke der Keramik. Das Gleiche gilt für die Beschaffenheit der Keramik (in Abhängigkeit von der Einsatztemperatur) sowie die Gestaltung der elektrischen Anschlüsse. Einmal mehr beweisen damit piezoelektrische Elemente ihre Vielseitigkeit, die ihnen zunehmend weitere Einsatzbereiche in der Oberflächenmesstechnik erschließen wird.