Kleine und preiswerte, aber leistungsfähige SensorenKontaktlose Sensoren als Erntehelfer

In der Weg- und Winkelmesstechnik entscheiden sich Anwender heute oft für magnetische Messprinzipien. Sensoren, die z.B. den Hall-Effekt nutzen (vgl. Technikkasten), liefern absolute Messwerte, arbeiten auch unter rauen Umgebungsbedingungen zuverlässig und eignen sich aufgrund der zu anderen Messverfahren vergleichsweise niedrigen Kosten für zahllose Applikationen im Maschinen- und Anlagenbau sowie für mobile Anwendungen z.B. in modernen Landmaschinen.

Bild: Josef Brettmeister

Das Familienunternehmen Josef Brettmeister im bayrischen Kühbach gilt als Spezialist für anwendungsspezifische Lösungen im Metall- und Fahrzeugbau, vor allem wenn es um Landmaschinentechnik geht. Ein typisches Beispiel dafür ist der Überlader K3, der Landwirten eine deutliche Effizienzsteigerung bringt, da er eine unterbrechungsfreie Kartoffelernte ermöglicht. Um das Erntegut abzuholen, müssen die Transportfahrzeuge nicht mehr aufs Feld fahren; sie können stattdessen beim Beladen auf der Straße bleiben. Die Kartoffeln werden dann über den vierfach verstellbaren Ausleger des Überladers aus dem Bunker schonend auf die Ladefläche gebracht. Dabei wiegt der Überladebandrahmen, obwohl er sehr robust und verwindungssteif ausgelegt ist, nur etwa 250 kg; das sorgt für einen tiefen Schwerpunkt und einen sicheren Stand. Eine zusätzliche Reinigungseinheit zwischen Bunker- und Überladeband entfernt zudem gleich die überflüssige Erde vom Erntegut. Die Erde fällt wieder auf den Acker, bleibt also dort, wo sie hingehört. Pro Bunkerinhalt beträgt die typische Reinigungsleistung bis zu 3 m³ Erde, die Überladeleistung – abhängig von der Verschmutzung – 80 bis 150 t/h. Je nach Ausstattung hat der K3 ein zulässiges Gesamtgewicht von 22 oder 23 t und darf – je nach Zugfahrzeug – auf der Straße bis zu 80 km/h fahren.

Positionserfassung an Überlader und Reinigungseinheit

Sowohl am Überlader als auch in der Reinigungseinheit müssen für den Kartoffeltransport Positionen gemessen werden. Beim Überlader gilt es die Stellung der vier Gelenke zu erfassen; bei den verstellbaren Reinigungswalzen kommt es auf dem richtigen Abstand an, um ein optimales Ergebnis zu erzielen. Durch die Positionserfassung ließ sich beim Überlader zudem gleich noch eine komfortable Option realisieren. Bernhard Brettmeister, Entwicklungsleiter bei Josef Brettmeister Metall- und Fahrzeugbau erläutert: „Mit der Memoryfunktion kann das Überladeband bequem mit nur einem Tastendruck in Parkstellung für die Straßenfahrt und wieder in eine beliebige gespeicherte Position zum Überladen ausgefahren werden. Der Bediener muss dann nicht jedes Mal die Gelenke einzeln positionieren.“

„Die Positionssensorik muss die Drehwinkel der Überladergelenke bzw. den Abstand der Reinigungswalzen unter den rauen Betriebsbedingungen beim Ernteeinsatz zuverlässig und mit der notwendigen Genauigkeit erfassen, berührungslos arbeiten, um Verschleiß zu vermeiden, und sich trotz des geringen Einbauraumes im Gelenk gut integrieren lassen.“ Bernhard Brettmeister, Entwicklungsleiter bei Josef Brettmeister Metall und Fahrzeugbau (Urheber Bild: Josef Brettmeister)

Für den Einsatz im Erntefahrzeug sollten die Sensoren allerdings eine Reihe bestimmter Eigenschaften mitbringen. „Sie müssen die Drehwinkel der Überladergelenke bzw. den Abstand der Reinigungswalzen unter den rauen Betriebsbedingungen beim Ernteeinsatz zuverlässig und mit der notwendigen Genauigkeit erfassen, berührungslos arbeiten, um Verschleiß zu vermeiden, und sich aufgrund des geringen Platzangebotes im Gelenk gut integrieren lassen“, fasst Brettmeister die wichtigsten Punkte zusammen.

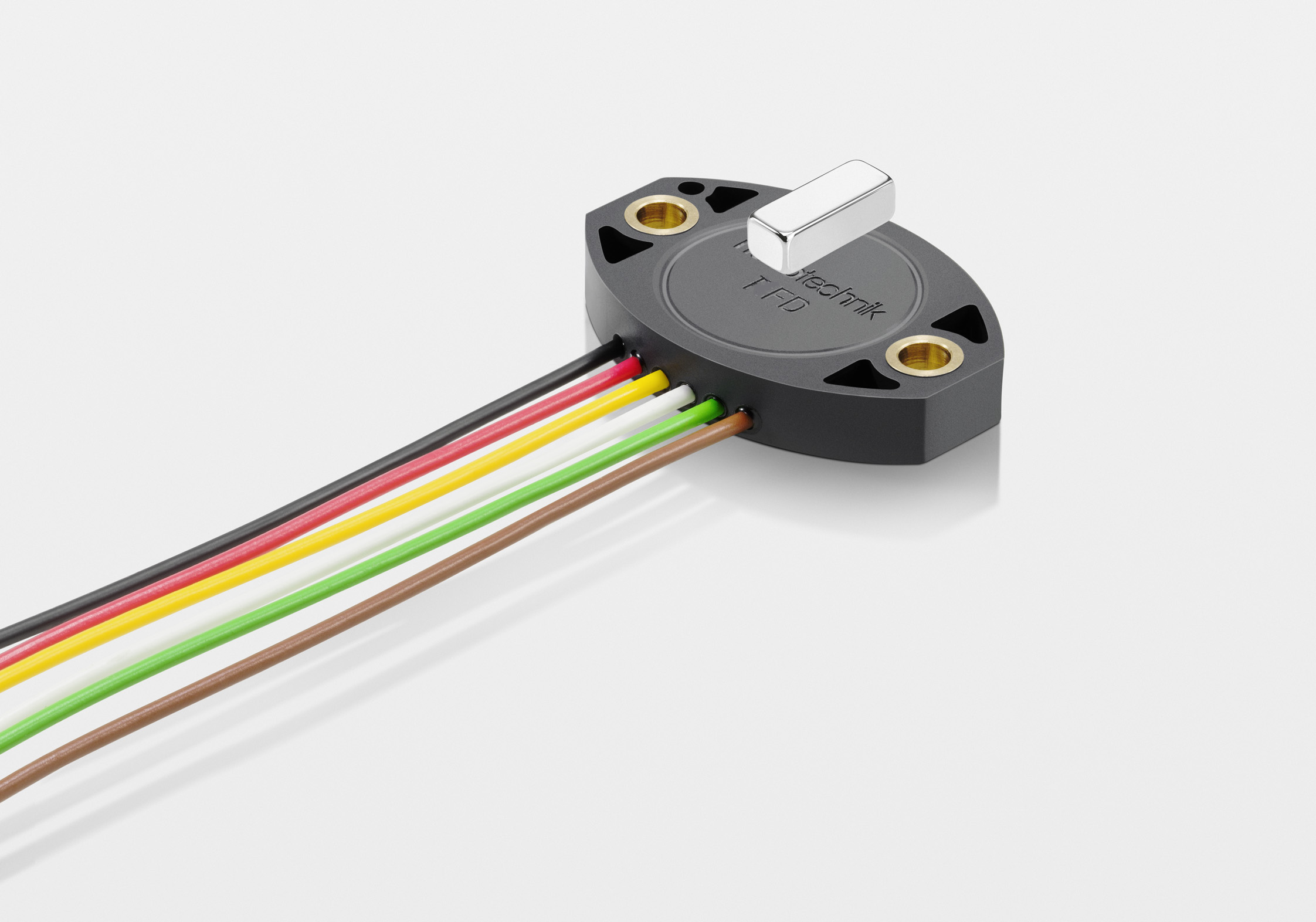

„Die passende Lösung fanden wir schließlich im Programm des Sensorikspezialisten Novotechnik.“ Die Position in den vier Überladergelenken erfassen jetzt magnetische Winkelsensoren der Baureihe RFD-4000; in der Reinigungseinheit überwacht die baugleiche, linear messende Variante TFD-4000 den Walzenabstand. Die Sensoren liefern absolute Messwerte über 180° bzw. 5 bis 50 mm, die sie der Steuerung als Analogsignal mit einer Auflösung von 12 Bit zur Verfügung stellen. Die (unabhängige) Linearität liegt bei +/- 0,5 %, die Wiederholgenauigkeit bei +/- 0,1 %. Die rotativen Sensoren können den Messwert prinzipiell über volle 360° erfassen, was in dieser Applikation allerdings nicht notwendig ist.

Das Hall-Prinzip

Bild: Novotechnik

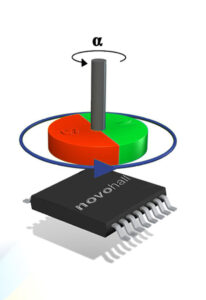

Wird ein Hall-Element von einem Strom durchflossen, liefert es eine Spannung quer zum Stromfluss, wenn ein Magnetfeld senkrecht zu beiden einwirkt. Da diese Spannung proportional zur magnetischen Feldstärke verläuft, ist durch Anbringen eines Positionsmagneten auf einer drehbaren Welle eine berührungslose Winkelmessung realisierbar. Durch Kombination mehrerer Sensorelemente und Integration der kompletten Signalverarbeitung in wenigen Bauelementen sind komplexe Sensor-Systeme auf kleinstem Bauraum möglich. Die Winkelsensoren nach dem Hall-Prinzip arbeiten weitgehend alterungsunempfindlich und unabhängig von Feldstärkenschwankungen der Positionsgebermagnete. Hohe Auflösungen bei guter Dynamik, große mechanische Toleranzen bei der Montage und schnelle Umsetzung kundenspezifischer Sonderlösungen sind weitere überzeugende Eigenschaften dieser Technologie.

Einfache Montage, die Toleranzen zulässt

Weil Sensorelement und positionsgebender Magnet konstruktiv voneinander getrennt sind, vereinfacht sich die Montage, denn der Sensor kann in bis zu 4 mm Entfernung zum Positionsgeber platziert werden. Ein seitlicher Versatz von bis 3 mm wird ebenfalls toleriert. Die Konstrukteure des K3 wissen diese Vorteile bei der Montage zu schätzen. Da weder Welle noch Lagerung notwendig sind und der Messabstand variabel ist, sind applikationsbedingte Einbautoleranzen unproblematisch. Falls Bedarf bestünde, könnte sogar durch Material hindurch gemessen werden, solange dieses nichtmagnetisch ist, was je nach Applikation weitere Konstruktionsfreiheiten erschließen kann. „Auch anwendungsspezifische Anpassungen sind bei der Montage möglich“, ergänzt Brettmeister.

Dass die Sensoren außerdem sehr preisgünstig sind und sich durch ihre kompakte Bauform gut im Gelenkauge bzw. am Scherwerk der Reinigungswalzen integrieren lassen, waren weitere Argumente für die Auswahl. Schließlich benötigt der Sensor dank seiner miniaturisierten Bauform mit 40 mm Länge, 27 mm Breite und nur 7 mm Höhe nur wenig Bauraum. Der Positionsgeber ist am Gelenkbolzen befestigt, in der Reinigungseinheit wurde er am Tragarm des Motors montiert. „Dass sich der Positionsgeber dadurch minimal verdreht, beeinträchtigt das Messergebnis nicht“, freut sich Brettmeister.

Ausgelegt für harte Umgebungsbedingungen

Mit den harten Umgebungsbedingungen im Ernteeinsatz haben die magnetischen Sensoren keine Probleme. „Das Gehäuse besteht aus hochwertigem und temperaturbeständigem Kunststoff. Außerdem ist der Sensor vollkommen vergossen und damit nässe- und verschmutzungsunempfindlich.“ ergänzt Brettmeister. Für die elektrische Verbindung sorgen Einzeladern, die ebenfalls eingegossen sind. Die Sensoren erfüllen serienmäßig die Anforderungen der Schutzart IP67 bzw. IP69K und arbeiten bei Umgebungstemperaturen zwischen -40 °C und +125 °C, sind also auch in dieser Hinsicht für den rauen Einsatz an den Erntefahrzeugen bestens gerüstet.

Weitere Informationen zum Thema finden Sie unter https://www.novotechnik.de/produkte/weg-winkelsensoren/

Titelbild: Josef Brettmeister