Drei piezobasierte Prinzipien für unterschiedliche RandbedingungenKleine, vielseitige Antriebe für Positionieranwendungen

Im Zuge der fortschreitenden Miniaturisierung in der Automatisierungs- und Medizintechnik oder in der Biotechnologie steigen die Anforderungen an die Abmessungen der verwendeten Antriebskomponenten ständig. Piezokeramische Antriebskonzepte ermöglichen heute für praktisch jede Aufgabenstellung eine passende Lösung. Dabei können die Randbedingungen je nach Applikation beträchtlich differieren, angefangen von der gewünschten Dynamik über die zu realisierenden Stellwege bis hin zu den benötigten Kräften oder der anwendungsspezifischen Integrationsstufe und das im Vakuum, unter tiefen Temperaturen oder unter magnetischen Feldern. Allen Prinzipien gemeinsam sind dabei stets die kompakten Abmessungen, die hohe Dynamik und Positioniergenauigkeit bis in den Mikro- und Nanometerbereich.

Das Einsatzspektrum piezobasierter Antriebe und Positioniersysteme ist breit gefächert. Typische Applikationen finden sich in Mikroskopieanwendungen ebenso wie bei Mikromanipulationen, z.B. bei Materialdotierungen und Zellpenetration oder in der Photonik sowie beim Lasertuning. So gehört beispielsweise die adaptive Blendenverstellung an sogenannten Multileaf-Kollimatoren in der Strahlentherapie zu den klassischen Anwendungsgebieten entsprechend ausgelegter Ausführungen. Aus der Halbleiterfertigung lassen sich piezobasierte Antriebssysteme ebenfalls nicht mehr wegdenken und auch beim Präzisionshandling im industriellen Bereich sind sie oft das Mittel der Wahl. Die in Karlsruhe ansässige Firma Physik Instrumente (PI) hat entsprechende Positionier- und Handlingsysteme in großer Auswahl und basierend auf unterschiedlichen piezoelektrischen Funktionsprinzipien im Programm, sodass sich für die verschiedensten Anwendungen die passende Lösung finden lässt. Dabei profitiert der Anwender in allen Fällen davon, dass Abnutzung bei dieser Technik nicht zu befürchten ist, da es keine Zahnräder, Lager oder andere verschleißanfällige Mechanik gibt.

Die dynamischen für große Stellwege: Piezo-Ultraschallantriebe

Wenn hohe Dynamik gefragt ist, bieten sich Piezo-Ultraschallantriebe an. Die Direktantriebe verzichten zugunsten der Kosten und der Zuverlässigkeit auf mechanische Komponenten klassischer Motor-Spindel-Antriebssysteme wie Kupplung oder Getriebe. Das Antriebsprinzip der keramischen PILine-Ultraschallmotoren ist patentiert:

Schwingungen mit Ultraschallfrequenzen eines piezokeramischen Aktuators werden entlang einer Reibschiene in lineare Bewegung umgewandelt und treiben so den beweglichen Teil eines mechanischen Aufbaus an. Das Kernstück des Systems ist eine monolithische Piezokeramik (der Stator), der auf einer Seite durch zwei Elektroden segmentiert wird. Wahlweise wird die linke oder die rechte Elektrode zu den hochfrequenten Eigenschwingungen des piezokeramischen Elements im Bereich von einigen Hundert Kilohertz angeregt und bestimmt so die Bewegungsrichtung. Ein Kopplungselement aus Aluminiumoxid am Stator bewegt sich mit der Schwingungsfrequenz auf einer geneigten Linie. Im Kontakt mit dem Läufer entstehen so Mikroimpulse, die den beweglichen Teil der Mechanik (Schlitten, Drehteller, usw.) vorwärts oder rückwärts bewegen. Jeder Schwingungszyklus bewegt die Mechanik um Zehntel Mikrometer; insgesamt ergibt sich so eine gleichmäßige Bewegung mit theoretisch unbegrenztem Stellbereich. Das Resultat sind leichte Antriebe, die sich für Verfahrgeschwindigkeiten bis etwa 500 mm/s und Beschleunigungen bis 20 g eignen. Da sie zudem in verschiedenen Integrationsstufen angeboten werden, lassen sie sich gut an die jeweilige Applikation anpassen.

So gibt es ausgesprochene OEM-Antriebe oder Varianten mit zwei vorgespannten Motoren und bereits integriertem Läufer, die genau der klassischen Motor-Spindel-Anordnung entsprechen. Auch komplette Stelltische werden in mehreren Varianten angeboten. Interessant für besonders platzkritische Anwendungen ist ein extrem kleiner OEM-Ultraschallantrieb, der mit Abmessungen von gerade einmal 9 x 6,5 x 2,4 mm³ kaum Einbauplatz beansprucht, aber dennoch einen Stellweg von 3,2 mm bietet. Zudem verbraucht er wenig Energie und eignet sich für hohe Geschwindigkeiten bis zu 80 mm/s.

Schreitantriebe: hochgenau und äußerst kräftig

Die unbegrenzte Auflösung, wie sie typisch für Piezoaktoren und Nanopositioniersysteme mit Festkörpergelenken ist, kann mit Ultraschallmotoren nicht erreicht werden. Durch den Vorschubs über die Mikroimpulse liegt ihre Wiederholbarkeit im Bereich von etwa 50 nm. Für höhere Auflösung und Haltekräfte bieten sich dann so genannte Schreitantriebe an. Hier erzeugen piezokeramische Biegeaktoren eine schreitende Bewegung. Ein Mikrostelltisch mit Piezoschreitmotor, der mit einem Stellweg von 30 mm und einer Höchstgeschwindigkeit von 10 mm/s arbeitet, bietet eine Positioniergenauigkeit von 0,5 nm, wodurch sich auch sehr anspruchsvolle Anwendungen in Industrie und Forschung realisieren lassen. Die mechanische Belastbarkeit wird mit 20 N angegeben.

Basierend auf diesem Schreit-Prinzip lassen sich auch mehrachsige Positioniersysteme realisieren. Ein besonders kompaktes Beispiel dafür ist der so genannte Mini-Hexapod, der Lasten bis ca. 1,5 kg über lineare Stellwege bis zu 1,5 mm und Winkel bis zu 2° bewegt. Die hier eingesetzten Schreitantriebe arbeiten auch unter Magnetfeldern zuverlässig. Der parallelkinematische Aufbau ist besonders platzsparend, wodurch die geringe Bauhöhe von unter 90 mm und der Durchmesser von nur 100 mm möglich werden. Das Positioniersystem ist für den Einsatz in Vakuum-Umgebung bis 10⁻⁹ hPa entwickelt, wobei integrierte inkrementelle Sensoren eine Positionsauflösung bis zu 0,1 µm in den Linearachsen ermöglichen. Ein spezialisierter, digitaler Motioncontroller steuert die Piezoschreitantriebe an und verrechnet die Achsen des parallelkinematischen Aufbaus für eine Kommandierung in kartesischen Koordinaten.

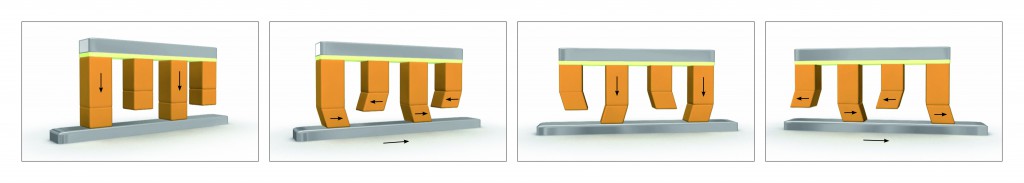

Preisgünstig: piezobasierter Trägheitsantrieb

Als besonders platzsparende und preiswerte Mikroantriebe gelten piezobasierte Trägheitsantriebe. Sie nutzen den Stick-Slip-Effekt für feine Schritte mit wenigen Mikrometern Schrittgröße. Ein piezoelektrischer Aktor dehnt sich aus und nimmt einen bewegten Läufer mit. Im zweiten Teil eines Bewegungszyklus kontrahiert der Aktor so schnell, dass er am bewegten Teil entlang gleitet und dieser aufgrund seiner Trägheit die Bewegung nicht nachvollziehen kann, also auf seiner Position verharrt. Die elektrische Ansteuerung ist einfach und erinnert an eine Sägezahnspannung. Die Antriebe bauen klein, wodurch sich ihnen viele Anwendungsgebiete erschließen. Typische Anwendungen für dieses Antriebsprinzip reichen von der Lötspitzenpositionierung bis hin zu Blenden- und Membranverstellungen bei Mikromanipulationen. Hohe Kräfte und eine hohe Auflösung wird erreicht, wenn piezoelektrische Trägheitsantriebe verwendet werden, um Schrauben zu bewegen, wodurch Justageaufgaben an unzugänglichen Orten automatisiert werden können. Piezoelektrische Trägkeitsantriebe sind aber gar nicht so träge, wie der Name vermuten lässt. Je nach Ausführungsform werden sie mit mit einer Frequenz von 20 kHz betrieben, sind dadurch nicht hörbar und erreichen Geschwindigkeiten von bis zu 10 mm/s.

Weitere Infos: https://www.physikinstrumente.de/de

Alle Bilder: PI