Automatisierung optimiert den ProzessDruckguss reproduzierbar temperieren

Wer Formteile aus flüssigem Metall gießt, sollte sich auf die richtige Temperierung der Werkzeuge verlassen können, denn sie hat direkten Einfluss auf die Qualität der Endprodukte und beeinflusst die Fertigungskosten. Bei Kokillen beispielsweise lassen sich gleichbleibend gute Ergebnisse nur erzielen, wenn der Kühlprozess präzise, schnell und reproduzierbar gesteuert wird. Automatisierte Regelsysteme, die als anschlussfertige Komplettlösung auf die jeweilige Anwendung abgestimmt sind, liefern dafür die besten Voraussetzungen, denn sie ermöglichen eine optimale Durchfluss- und Temperaturregelung. Dadurch wird der gesamte Prozess effizienter, die Produktqualität steigt und sogar das Wartungskonzept lässt sich optimieren.

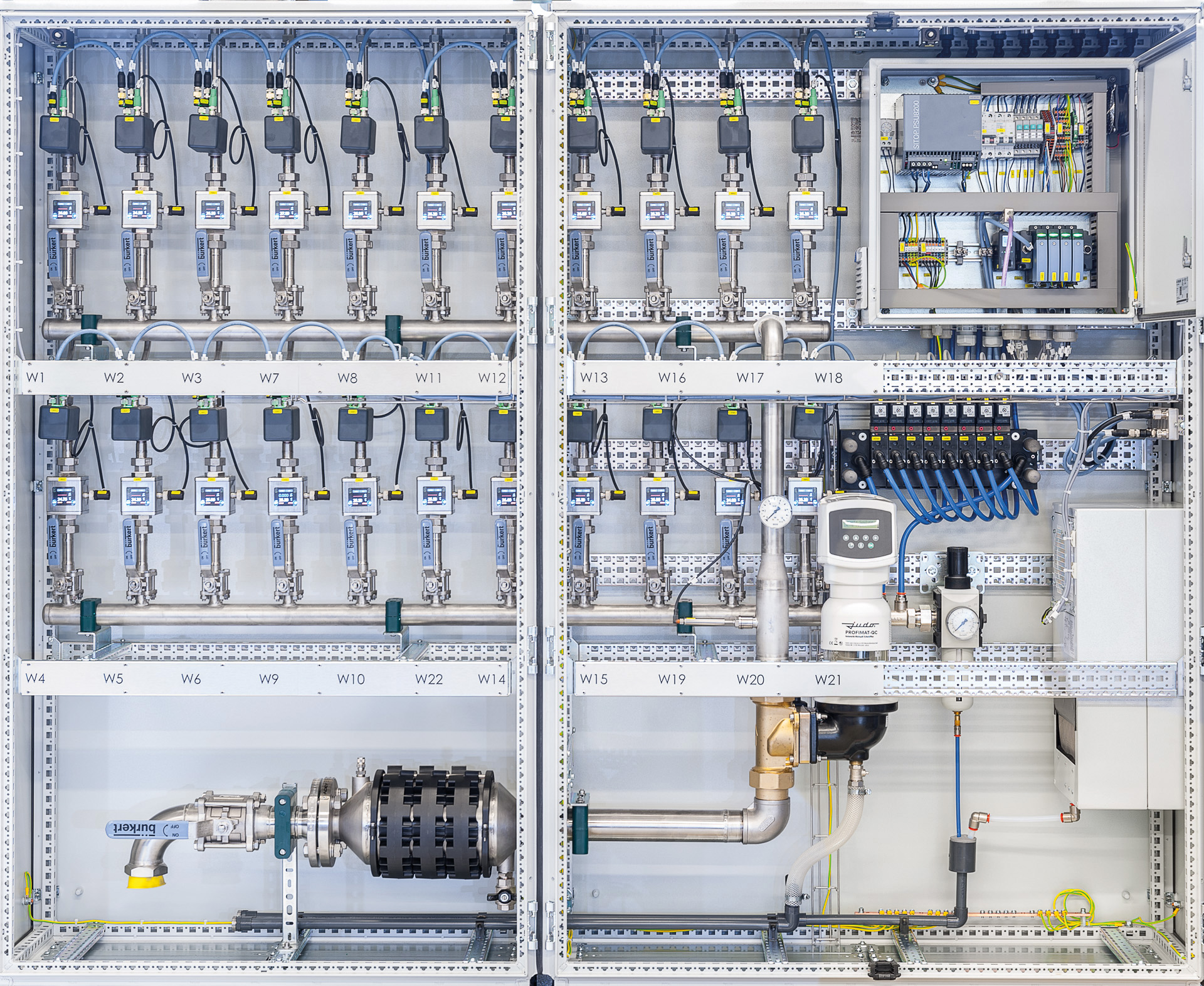

Bild: Bürkert Fluid Control Systems

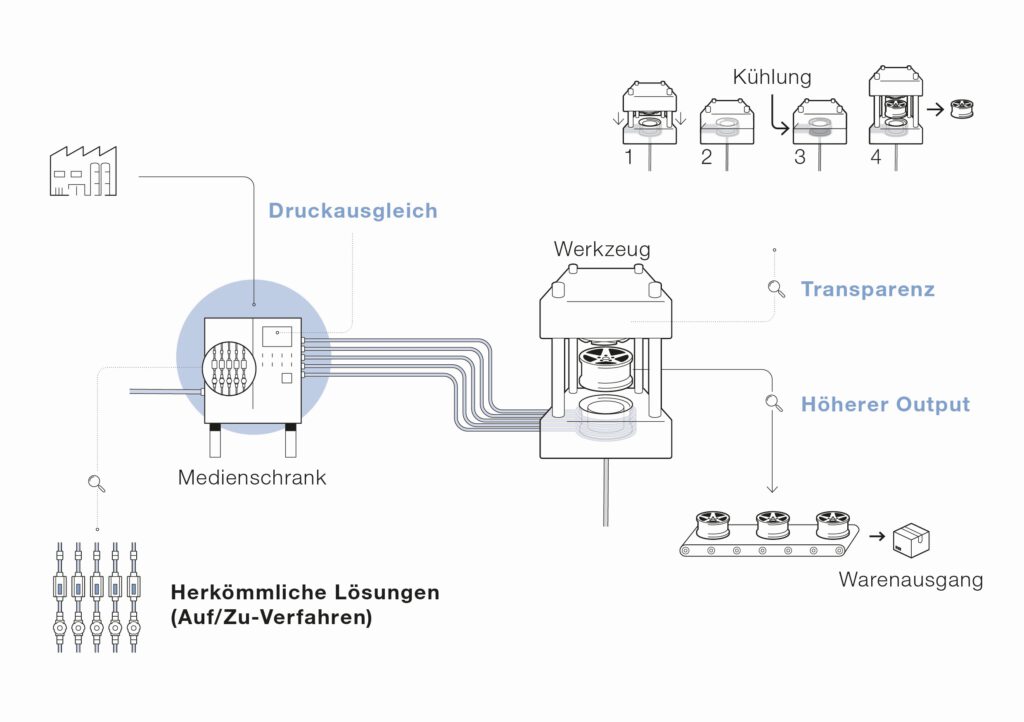

Beim Aluminiumdruckguss führen die Wasserstrecken im Kühlkreislauf direkt durch die Werkzeuge. Üblicherweise wird der Durchfluss des Kühlwassers nach dem klassischen Auf/Zu-Verfahren gesteuert und mittels manueller Ventile eingestellt. Der Vorgang ist zeitaufwendig, nicht reproduzierbar und Druckschwankungen mindern die Leistung der Anlagen. Bei vielen Werkstücken ist das nicht tolerierbar. Dazu zählen beispielsweise auch Kolben für moderne Verbrennungsmotoren. Die Rohlinge werden aus Aluminiumlegierungen in Dauerformen, sogenannten Kokillen, gegossen. Über Kühlkanäle bzw. Kapillare temperiert, müssen die Rohlinge in genau definierten Zeiten erstarren, denn nur dann erfüllen sie die aktuellen Qualitätsansprüche.

Hohe Anforderungen an die Temperierung der Kokillen

Die Anforderungen bei der Kolben-Fertigung sind hoch, weil die Konstruktion und Materialzusammensetzung der Kolben die Motorlebensdauer beeinflussen, zu einer schadstoffarmen, vollständigen Verbrennung im Motor beitragen und Reibung sowie Ölverbrauch reduzieren. Die richtige Kühlung beim Erstarren ist dafür eine wichtige Voraussetzung. Wenn die Temperierung einer Kokille nicht stimmt, wird zudem im schlimmsten Fall Ausschuss produziert. Mit automatisierten Lösungen lässt sich das verhindern, allerdings müssen diese auch sehr robust und langlebig sein.

Anschlussfertige Systemlösung nach Maß

Für die Regelung des Wasserdurchflusses in Kühlstrecken zur Temperierung von Niederdruckprozessen, wie z.B. in Kokillen, haben die Fluidikexperten von Bürkert deshalb ein modulares und flexibles Regelsystem entwickelt, das sich an unterschiedliche Aufgabenstellungen anpassen lässt. Da eine hohe Ausfallsicherheit gegeben sein muss und in vielen Anwendungen mit Verschmutzung und Partikeln zu rechnen ist, werden schmutzunempfindlichen Motorregelventile vom Typ 3280 eingesetzt. Das Leckagerisiko, das besonders bei Schraubverbindungen und Temperaturänderungen besteht, lässt sich durch den Einsatz eines flexiblen Schweißgehäuses minimieren.

Das komplette auf die jeweilige Anwendung maßgeschneiderte Regelsystem, bestehend aus Fluid- und Elektrotechnik, wird in einem kompakten Schaltschrank vormontiert, programmiert, geprüft und ausgeliefert. Installiert in der Anlage werden die Daten dann über nur eine digitale Schnittstelle an die übergeordnete Steuerung gesendet, überwacht und dokumentiert. Das spart viel Aufwand bei der Installation und Inbetriebnahme.

Temperierung „per Knopfdruck“ und Wartung „just in time“

Die Komponenten sind zudem optimal aufeinander abgestimmt, sodass schnell und präzise auf Druckänderungen reagiert werden kann. Aus dem Durchflussmesswert und der Wassertemperatur am Zu- und Rücklauf des Temperier-Systems wird die Kühlleistung berechnet und dann über die Ventile automatisch geregelt. Gegossene Werkstücke können dadurch in genau definierten Zeiten erstarren und durch den reproduzierbaren Prozess auch Qualitätsansprüche erfüllen. Die Temperierparameter lassen sich „per Knopfdruck“ einstellen und einspeichern. Dadurch ist auch bei einem Werkzeugwechsel ein langwieriges manuelles Einregeln nicht mehr nötig. Die Produktivität in Gießmaschinen lässt sich so deutlich steigern.

Das automatische Temperier-System bringt aber noch einen weiteren praktischen Vorteil: Über die Kühlleistung ist der genaue Wärmeabtrag bekannt, also welche Wärmemenge der Form entzogen wird. Verschlechtert sich dieser Wert, während der Durchfluss stimmt, bedeutet dies, dass sich die Kühlkanäle zusetzen. Notwendige Wartungsmaßnahmen lassen sich dann genau zum richtigen Zeitpunkt durchführen. Das ist wichtig, denn Wartung bedeutet meist zwangsläufig Produktionsausfall. Eine zu frühe Wartung ist deshalb ebenso ungünstig wie eine zu späte, die unter Umständen Qualitätseinbußen und damit Ausschuss zur Folge hätte. Das automatisierte Regelsystem für Temperierstrecken lohnt sich also auch in dieser Hinsicht.

Weitere Informationen zum Thema finden Sie unter https://www.buerkert.de/

Weitere Informationen unter:

Titelbild: Werner Bennek, Bürkert Fluid Control Systems