Robuste Messtechnik für mobile Agrarmaschinen:Anpassungsfähige Hall-Sensoren

Kontaktlose Verfahren setzen sich heute in vielen Bereichen der Automatisierungstechnik bei der Erfassung von Wegen und Winkeln durch. Hall-Sensoren sind dafür ein gutes Beispiel. Sie liefern absolute Messwerte, arbeiten auch unter rauen Umgebungsbedingungen zuverlässig und lassen sich gut in die unterschiedlichsten Anwendungen integrieren. Dabei sind mit dem entsprechenden Know-how auch anspruchsvolle, applikationsspezifische Lösungen mit individuellen mechanischen und elektrischen Schnittstellen realisierbar, z.B. für mobile Anwendungen.

Der Einsatzbereich kontaktloser Sensoren, die auf dem Hall-Effekt basieren, ist breit gefächert und geht weit über die klassische Industrieautomatisierung hinaus. So sind heute Hall-Sensoren in PKWs ebenso zu finden wie in mobilen Arbeitsmaschinen im Baugewerbe, der Forstwirtschaft oder der Agrartechnik, zum Beispiel bei Mähdreschern. Hier trotzen die Sensoren starken Temperaturschwankungen, extremen Vibrationen und Feuchtigkeit. Dank ihres robusten Funktionsprinzips liefern sie auch unter solchen widrigen Bedingungen exakte und zuverlässige Messergebnisse.

Ein Prinzip, viele Möglichkeiten

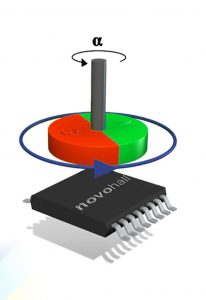

Bereits 1879 entdeckte der US-Amerikaner Edwin Herbert Hall, das später nach ihm benannte Prinzip: Wirkt ein Magnetfeld senkrecht auf einen stromdurchflossenen Leiter, entsteht quer zum Stromfluss eine Spannung. Da diese Spannung nur von der Stromstärke und der magnetischen Feldstärke abhängt, ist durch Anbringen eines Positionsmagneten auf einer drehbaren Welle auf einfache Weise eine berührungslose Winkelmessung machbar. Diese Technologie hat in jüngerer Vergangenheit Fortschritte gemacht und heute sind die darauf basierenden Sensoren zur exakten Weg- und Winkelmessung bestens geeignet.

Durch Kombination mehrerer Sensorelemente und Integration der kompletten Signalverarbeitung in wenigen Bauelementen sind komplexe Systeme in kleinstem Bauraum möglich. Die Systeme arbeiten außerdem weitgehend alterungsunempfindlich und unabhängig von Feldstärkenschwankungen der Gebermagnete, da nur die Richtung des Magnetfeldes entscheidend ist. Sowohl kontaktlose, wellengeführte als auch berührungslose Systeme ohne mechanische Wellenanbindung ermöglichen die Messung von bis zu 360° oder von 5 bis 50 mm Weg. Hohe Auflösungen bei guter Dynamik, große mechanische Toleranzen und schnelle Machbarkeit kundenspezifischer Sonderlösungen sind weitere überzeugende Eigenschaften dieser Technologie. Novotechnik (vgl. Firmenkasten) liefert dafür immer wieder überzeugende Beispiele.

In kurzer Zeit zum „maßgeschneiderten“ Sensor

Zusätzlich zum breitgefächerten Standardprogramm entwickeln die Sensorspezialisten in Ostfildern „maßgeschneiderte“ Sensorlösungen, die sie perfekt auf die jeweilige Applikation abstimmen: Sensoren in Motoren- und Getriebemanagement, Fahrpedal-Positionserkennung und zur Lenkwinkelerfassung aktiver Fahrwerke tragen dazu bei, den Kraftstoffverbrauch und die Schadstoffemissionen zu reduzieren. Solche applikationsspezifischen Sensoren werden aber nicht nur im Fahrzeug-, Maschinen- und Anlagenbau, sondern auch z.B. in Landmaschinen eingesetzt.

Die Landwirtschaft kommt heute ohne ausgereifte Automatisierung nicht aus, denn es gilt, in möglichst kurzer Zeit und geringem Aufwand maximale Erträge zu erzielen. Bei modernen Mähdreschern beispielsweise sind deshalb das Schneidwerk und die Lamellen des Siebkastens verstellbar. Im Siebkasten werden nach dem Schneiden die Körnerfrüchte ausgesiebt, also die Spreu vom Weizen getrennt. Damit die Mähdrescher neben Getreide z.B. auch Raps, Ackerbohnen oder Sonnenblumenkerne ernten können, müssen die Siebe optimal an die jeweilige Korngröße angepasst werden. Diese Aufgabe übernehmen Linearantriebe. Sie werden von Permanentmagnetmotoren angetrieben und verfahren die Lamellen der Siebe je nach Vorgabe der Steuerung in die gewünschte Position. Die jeweilige Stellung muss hier mit einem Sensor präzise erfasst werden, da nur die exakte Einstellung der Siebe und des Schneidwerks den optimalen Ertrag garantieren.

Maßgenaue Leiterplatte mit Sensorik und Schnittstellen

Für diese Anwendung entwickelten die Sensorikspezialisten eine komplette applikationsspezifische Leiterplatte mit Hall-Sensor und Steckkontakten für Motor und Linearantrieb. Die Lösung ist speziell auf den vorhandenen Bauraum angepasst und im Gehäuse des Linearantriebs integriert. Der an der Welle angebrachte Positionsmagnet und die Kalibrierung des Hall-Sensors sind ebenfalls auf die geometrischen und magnetischen Gegebenheiten im Linearantrieb abgestimmt. So wird die trotz Abschirmung nie ganz zu vermeidende magnetische Beeinflussung durch den Permanentmagnetmotor bei der Kalibrierung vorgehalten, d.h. vor dem Einbau in den Linearantrieb wird der Sensor entsprechend der zu erwartenden Beeinflussung der Störfelder kalibriert, so das diese im realen Betrieb kompensiert werden. Nach dem Einbau arbeitet der Sensor dann mit unter 1 % absoluter Abweichung vom optimalen linearen Verhalten und das über den gesamten Messbereich von 26 mm und bei Umgebungstemperaturen zwischen -40 °C und +105 °C.

Natürlich sind auch die Magnete auf den Anwendungsbereich abgestimmt. Die Magnete werden in einer Magnetfeldsimulation speziell für die Anwendung ausgelegt und mit sehr geringem Raumwinkelfehler beschafft. Und last but not least gab es bei diesem Projekt auch die eine oder andere mechanische Herausforderung zu lösen. Die Palette reicht hier von der versatz- und scherkräftefreien Montage der relativ langen Pins für die Motorkontaktierung bis hin zu der optimalen Platzierung der Bohrungen für die Fixierung der Leiterplatte im Antriebsgehäuse. So sitzt die Leiterplattenfixierung nahe am Chip, damit es beim Anschrauben durch den Anwender nicht zu Versatz oder Scherkräften kommt, so dass der Positionsgeber im Betrieb ohne Abweichungen optimal über den kompletten Erfassungsbereich läuft. Auch das ist eine wichtige Voraussetzung um den bereits erwähnten und in der Anwendung erforderlichen hohen Linearitätsanforderung des Ausgangssignals, zu genügen.

Die Applikation zeigt, wie individuell kundenspezifische Anforderungen an kontaktlose Sensorik sein können, und wie „maßgeschneidert“ sich entsprechende Lösungen dafür realisieren lassen. Die Sensorik für die Siebkastenverstellung der Mähdrescher hat sich mittlerweile auf dem Feld im harten Ernteeinsatz bewährt. Wieder einmal konnten sich die Sensorikspezialisten als kompetente Partner beweisen, auch wenn es wie in der Mähdrescher-Applikation „nur“ um eher mittlere Stückzahlen geht.

Titelbild: Novotechnik