Kompakte bürstenlose DC-Servos im RobotergreiferVielfalt und große Stückzahlen beim Drehen und Fräsen

In der metall- und kunststoffverarbeitenden Industrie hatten Anwender bisher meist nur zwei Möglichkeiten: Entweder sie setzten bei CNC-Dreh- und Fräsmaschinen auf eine möglichst hohe Vielfalt bei der Fertigung oder auf große Stückzahlen. Eine innovative Lösung aus den Niederlanden ermöglicht jetzt beides und vereinfacht gleichzeitig den Einstieg in die Automatisierung. Bürstenlose DC-Servomotoren mit integriertem Speed Controller tragen mit ihrer Präzision und Zuverlässigkeit dazu bei. Sie sitzen in den Backen eines Servogreifers in einer Roboterzelle, die CNC-Dreh- und Fräsmaschinen automatisch mit den Werkstücken beladen kann.

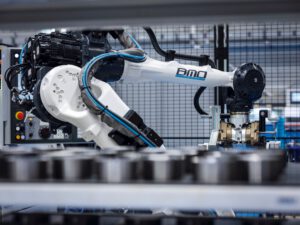

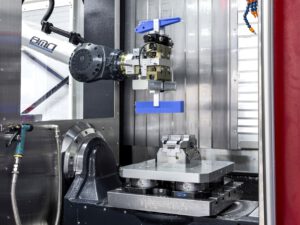

Das niederländische Unternehmen BMO Automation mit Sitz in Nederweert hat sich seit 2008 auf Automatisierungslösungen zum Beladen von CNC-Dreh- und Fräsmaschinen spezialisiert (Bild 1). Für eine kontinuierliche Produktion von Serien und Einzelstücken wurde jetzt eine neue Roboterzelle entwickelt, die sich für die Automation ganz unterschiedlicher Losgrößen ab Stückzahl 1 eignet. Grundsätzlich sind die Margen bei der Fertigung von niedrigen Stückzahlen höher als in der Massenproduktion. Gleichzeitig ist es personal- und damit kostenintensiver, wenn zwischen einzelnen Dreh- und Fräsvorgängen die Werkstücke manuell geladen werden müssen. Daher ist eine Lösung, die beim Einsatz von CNC-Dreh- und -Fräsmaschinen in der metall- und kunststoffverarbeitenden Industrie sowohl hohe Vielfalt als auch große Stückzahlen erreicht, ein neuer Ansatz. BMO Automation kombiniert dazu die Vorteile der Palettenautomatisierung mit der Option, auch einzelne Werkstücke automatisiert laden zu können (Bild 2). Aus dem Prinzip „High Mix – Low Volume“ wird so „High Mix – High Volume“.

Servogreifer sorgt für Flexibilität

Die Basis für diese Flexibilität bildet ein neuer Servogreifer, der eine Automatisierung selbst bei der Fertigung eines einzelnen Produktes ermöglicht. „Ein einfacher Roboter oder Cobot erledigt tausendmal den gleichen Job. Wir aber glauben, dass die Zukunft mehr als eine Automatisierung kleinerer Produktreihen in einem Durchgang darstellt. Wir nennen das Multi Batch Automatisierung. Wir können auch 1.000 Teile automatisiert fertigen, aber eben aufgeteilt in mehrere Serien mit niedrigen Stückzahlen“, erläutert Maarten van Bun, Marketing-Manager bei BMO.

Möglich machen dies unter anderem die servogesteuerten Greifbacken des Greifers (Bild 3). Hierbei treibt ein Servomotor eine Getriebespindel an, die Teil eines Linear-Führungssystems ist. Infolgedessen bewegen sich die Greiferfinger mit samt den Backen in die passende Position für das Produkt, das in die CNC-Maschine geladen werden soll. Nach dem Dreh- oder Fräsvorgang können sich die Dimensionen des Werkstücks verändern. Bei der Entnahme passt der Servogreifer daher automatisch die Position der Greiferfinger an. Ein Tausch des Greifers ist somit nicht notwendig.

Zuverlässigkeit und Präzision

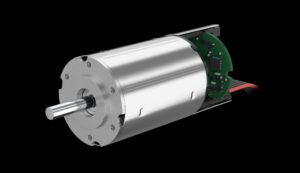

Damit das über Jahre einwandfrei funktioniert, waren die Anforderungen an den Servoantrieb sehr hoch. Neben Zuverlässigkeit und Präzision sollte die Antriebslösung trotz ihrer Robustheit klein und leicht sein, um die Nutzlast des Roboters möglichst wenig zu mindern. Im Produktportfolio von FAULHABER wurden die Niederländer fündig: „Harco Hermans, bei uns für Forschung und Entwicklung verantwortlich, kannte FAULHABER aus früheren Projekten, wo er sehr gute Erfahrungen mit den Motion-Control-Produkten gesammelt hat“, erklärt Maarten van Bun. „Über das Drive Selection Tool auf der FAULHABER Webseite wurde der passende Motor, ein bürstenloser Servomotor mit integriertem Speed Controller, schnell gefunden. FAULHABER hat uns dabei zudem gut unterstützt, beispielsweise bei der Überprüfung der Skriptdateien für die Kommunikation mit der BMO Intelligent Control Software, die den Roboterarm mit dem Greifer steuert.“ Die guten Erfahrungen haben sich wieder bestätigt. „Ein zuverlässiger Prozess ist für unsere Automatisierungslösung extrem wichtig. Die Produkte von FAULHABER garantieren uns dabei Qualität und Sicherheit; es gibt nichts, worüber wir uns Sorgen machen müssten“, fährt Maarten van Bun fort.

Dem bürstenlosen Servomotor aus der Baureihe BX4 (Bild 4) verleiht die Vierpoltechnologie trotz seiner kompakten Abmessungen ein hohes Dauerdrehmoment bei ruhigen Laufeigenschaften und niedrigem Geräuschpegel. Da der Motor rastmomentfrei läuft, ist seine Drehmomentabgabe von der Stellung unabhängig. Zugleich erreicht er dank seiner kleinen Schwungmassen eine sehr hohe Dynamik. Schon beim Anfahren und im unteren Drehzahlbereich steht das volle Drehmoment sofort zur Verfügung. Das ist für diese Anwendung überaus wichtig, da die Greifbacken oft nur sehr kurze Wege fahren. Ein erwünschter Nebeneffekt der hochwertigen Motortechnologie ist zudem ihr geringer Energieverbrauch.

Automatisieren erhöht die Produktivität

Die Entwicklung des Robotergreifers dauerte etwa ein Jahr – einschließlich einer zweimonatigen Testphase bei Referenzkunden – und bewährt sich mittlerweile im praktischen Einsatz. Maarten van Bun ergänzt: „Die CNC-Automatisierung steigert die Produktivität, verkürzt die Durchlaufzeit und ist für viele Betriebe gleichzeitig ein Ausweg aus dem Fachkräftemangel.“ Auch während der Covid-19 Pandemie hat sich der Vorteil einer automatisierten Robotik-Lösung gezeigt. „Corona hatte einen großen Einfluss auf die Metallindustrie. Am Anfang waren Kunden bei Investitionen recht konservativ. Das hat sich jedoch bald geändert, da klar wurde, dass eine CNC-Automatisierung nicht nur eine Lösung für die Zukunft ist, sondern auch für jetzt. Ein Roboter wird nicht krank und auch mit begrenzten Arbeitszeiten kann ein menschlicher Bediener das Produktionsniveau gemeinsam mit einer solchen Robotiklösung hochhalten“, so Maarten van Bun weiter. Auch ermöglicht eine automatisierte Fertigung die Produktion vor Ort und man kann so die Nachteile einer ausgelagerten Produktion vermeiden, zum Beispiel bei geschlossenen Grenzen, Einschränkungen im Reise- und Warenverkehr, längeren Grenz- und Zollkontrollen oder lokalen Lockdowns. Die bürstenlosen DC-Servomotoren in den Robotergreifern tragen mit ihrer Präzision und Zuverlässigkeit dazu bei.