Auch rostfreier Edelstahl will gepflegt werden

Die Silbe „Edel“ im Wort Edelstahl impliziert wie bei Edelmetallen Unvergänglichkeit, Reinheit und dauerhaft saubere Oberflächen. Leider ist dem aber nicht so, im Gegenteil. Gerade bei Neuanlagen oder neu eingebauten Anlagenteilen, die den Einflüssen des Fertigungs-Alltags ausgesetzt waren, verlangen Edelstahloberflächen in Anlagen der Pharmazie, Chemie, Lebensmittelindustrie oder Medizin besondere Aufmerksamkeit. Die rostfreien bis rostträgen Legierungen sind noch mit Trennmittelrückständen, Ölfilm, Staub, Abrieb etc. verschmutzt und haben noch keine ausreichende Schutzschicht ausgebildet. Sie entsprechen daher noch nicht den chemischen und vor allem hygienischen Anforderungen, die an solche Anlagen gestellt werden. Hier bietet nun eine Neuentwicklung die umweltverträgliche Möglichkeit, (Neu)Anlagen pH-neutral zu reinigen und die Oberflächen anschließend zu versiegeln. Alle Chemikalien und Arbeitsschritte sind zertifiziert und zugelassen nach den einschlägigen internationalen Vorschriften für Pharma- und Lebensmittelindustrie.

In vielen Bereichen der Industrie, in denen es auf Hygiene ankommt, werden Edelstahloberflächen bevorzugt. Das widerstandsfähige Material trotzt Reinigungs- und Desinfektionsmitteln ebenso wie Dampfstrahlern, Heißdampf und aggressiven Reagenzien in der Anlage. Die optimale Schutzwirkung wird durch eine geschlossene chromoxidreiche Oberflächenschicht erreicht, der Passivschicht. Leider ist diese nicht dauerhaft stabil und auch nicht „von Hause aus“ genügend stark ausgebildet, muss also bei Neuanlagen oder Umbauten erst erzeugt werden. Um den Betreibern solcher Anlagen einen optimalen Service rund um Inbetriebnahme, zyklische Wartung und gesetzliche Vorschriften zu bieten, erweiterten die Spezialisten von Ateco Services AG Rheinfelden in der Schweiz nun ihr Portfolio. Sie bieten jetzt die Grundreinigung für Neu- bzw. umgebaute Anlagen mit Reinigungs-, Derouging-, und Passivierungstechnik in möglichst umweltschonenden, pH-neutralen Verfahrensweisen an.

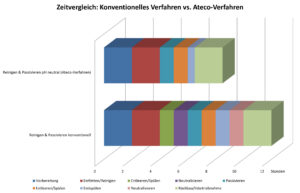

„Porentief“ rein

Oberflächen im Hygienebereich sind im Allgemeinen möglichst glatt bearbeitet. Allerdings lagern sich während der Herstellung der Anlagen zahlreiche Fremdstoffe wie Abriebpartikel, Graphitstaub und Ölfilme auf den Edelstahlteilen ab. Diese müssen zwingend vor einer weitergehenden Oberflächenkonditionierung durch eine Erstreinigung entfernt werden, um Verunreinigungen, eine mangelhafte Ausbildung der Passivierungsschicht bzw. den Nährboden für Biofilme zu vermeiden. Die Reinigungs-Spezialisten für Edelstahl bieten hierfür bewährte Verfahren an. Aus Umwelt- und Kostengründen werden zunehmend pH-neutrale Reiniger eingesetzt. Die Reinigung von Partikeln und Fetten bzw. Ölfilm findet dabei im neutralen Bereich um pH 7 statt. Komplexbildner und Additive arbeiten bei Temperaturen von über 50 °C am besten. Nach rund 2 Stunden sind alle Oberflächen metallisch blank und für die Passivierung vorbereitet. Nun wird das ebenfalls pH-neutrale Passivierungsmittel auf Wasserstoffperoxid-Basis direkt der Reinigungslösung zugegeben. Eine zeitaufwändige Zwischenspülung entfällt (Bild 1). Die eigentliche Passivierung dauert dann noch etwa 45 bis 90 Minuten je nach der Oberflächengüte des behandelten Werkstoffes. Bei besonderen Voraussetzungen, wie z.B. nicht elektropolierten Oberflächen, empfiehlt es sich einen Zwischenreinigungsschritt vor der Passivierung, mit dem ebenfalls pH-neutralen Diruneutra vorzusehen, um auch hier die bestmögliche Oberfläche für die Schutzschichtausbildung zu erzielen. Der Zwischenschritt reinigt bis in die Tiefen und entfernt evtl. vorhandene Eisenoxide und -Hydroxide. Das so verbesserte Cr/Fe-Verhältnis ergibt dann bei der folgenden „Versiegelung“ eine verstärkte Passivschicht.

Die Vorteile des neuen, umweltschonenden Verfahrens überzeugten schon namhafte Kunden aus der Chemie- und Pharmaziebranche. Hans-Georg Hof, Geschäftsführer der Hof Sonderanlagenbau GmbH dazu: „Wir als Hersteller von Gefriertrocknungssystemen sind ständig bemüht, dem immer wachsenden Qualitätsanspruch gerecht zu werden. Somit beschäftigen wir uns schon seit Jahren mit dem Thema „Grundreinigung, Derouging und Passivierung“ von unseren Anlagen und arbeiten hier erfolgreich mit der Firma Ateco zusammen.“

In dem zur Zeit angewendeten „pH-neutralen Verfahren“ ist nach seiner Meinung ein Optimum in Effizienz, Anwendung und Umweltverträglichkeit erreicht: „Wir führen diese Reinigungs- und Passivierungsmaßnahmen mit eigenem Fachpersonal aus. Unterstützt werden die Maßnahmen durch unsere Biologin Frau Eva Hof (Prozessdevelopment) und die Firma Ateco. Die Erfahrung der letzten Jahre hat gezeigt, dass ein sehr zufriedenstellendes Ergebnis erreicht wird.“

Als Hauptvorteile werden dabei allgemein die geringe Chemikalienkonzentration bei sehr guter Passivierung angeführt. Die geringe Menge an Chemikalien zusammen mit dem pH-neutralen Arbeitsbereich senkt auch die Folgekosten, da die gebrauchte Lösung direkt ins Abwasser entsorgt werden kann. Hinzu kommt das geringe Gefahrenpotential bei einer Havarie; gerade bei Neuanlagen ist man trotz aller Kontrollen lieber vorsichtiger. Die Passivierung kann sozusagen als Kontrolllauf für die Anlage gesehen werden. Die viel kürzere Prozesszeit und die fehlende Zwischenspülung gegenüber den älteren Verfahren senken zudem die Kosten für die Inbetriebnahme neuer Anlagen oder nachgerüsteten Komponenten. So kann z.B. ein neues WFI-Verteilsystem mit Lagertank mit dem neuen Verfahren in einem Arbeitstag gereinigt und passiviert werden.

Nach Bedarf oder „all inklusive“

Die Schweizer Spezialisten beraten den Anwender, um die jeweils optimale Lösung zu finden. Neben den zertifizierten Reinigungschemikalien sind auch die Durchführbedingungen, sprich Konzentration des Reinigers, Temperatur der Lösung und Einwirkzeit wichtig. Die Parameter dazu werden im Labor auf die beim Kunden vorkommenden Prozessverunreinigungen abgestimmt. Um alle Oberflächen auch in großen Autoklaven, Ansatz-, Produktions- und Lagerbehälter produktionssicher zu benetzen, werden statische, rotierende und auch orbitale Sprühköpfe für die Verteilung der Vorspülung, der Reinigungs-Lösung und zum Nachspülen verwendet.

Naturgemäß sind die Anforderungen an Reinigungs- und Passivierungsintervallen so unterschiedlich wie die Anlagen und Branchen, in denen die Edelstahlkomponenten eingesetzt werden. Auch ist die Infrastruktur vor Ort nicht einheitlich, so kann unter Umständen nicht jeder Anwender alle Zertifizierungsvoraussetzungen nahtlos erfüllen. Aus diesem Grund bietet Ateco auch einen skalierbaren Service an. Geschäftsführer Marc Vernier (Bild 2) führt dazu aus: „Da die Ansprüche unserer Kunden je nach Branche und Produkt sich teilweise stark unterscheiden, bieten wir eine breit gestaffelte Unterstützung an. Von der Lieferung der zertifizierten Chemikalien und Anleitungen für reine Selbstoperationen, über Beratung und Laboranalyse der Verschmutzungen, bis hin zu einem Rundum-Service mit detaillierter Vorplanung mit Befund und Analyse, SOP (Standard Operating Procedure) genehmigen, Terminplan etc. über die Durchführung (System bauen, definierte Prozesse abarbeiten (Bild 3), Protokolle ausführen etc.) bis hin zur Nachbearbeitung. Letztere umfasst die Prüfung der Protokolle, die Dokumentation und die abschließende Übergabe an den Kunden. So kann der Anwender die für seine Produktion am besten passende Variante aussuchen ohne Abstriche bei der Qualität machen zu müssen.“

Regelmäßige Pflege der Anlagenteile aus Edelstahl sichert eine reibungslose Produktion auf höchstem Qualitätsniveau. Je nach den Anforderungen der Anlage bzw. des Betreibers müssen dabei unterschiedliche gesetzliche Vorgaben beachtet werden. Hier hilft ein Rundumservice weiter. Alle Arbeiten und Dokumentationen werden von einem Ansprechpartner bereitgestellt. Das spart Zeit und Kosten. Wer Erstreinigung oder Derouging in eigener Verantwortung durchführen möchte, bekommt alle nötigen Chemikalien in zertifizierter Ausführung geliefert und eine Anleitung.

Die Schutzschicht auf Edelstahl „pflegen““

Chrom ist Hauptzusatz fast aller rostfreien bzw. rostträgen Edelstähle und sorgt für die eigentliche, schützende Passivschicht. Weitere Legierungsbestandteile wie Nickel oder Molybdän unterstützen den Prozess oder verbessern die mechanischen Grundeigenschaften der Legierung. Allgemein verbessert Chrom die Widerstandsfähigkeit gegen oxidierende Medien, während Nickel die Legierung gegen den Angriff reduzierender Säuren „stählt“. Die sich jeweils ausbildende Schutzschicht ist durch metallurgische Einschlüsse in der Werkstoffoberfläche sowie chemischen Einflüssen der Umgebung ausgesetzt, die ihre Homogenität stören, bzw. sie abgetragen. Eisenpartikel z.B. von Sägearbeiten, Öl oder Staub bei der Herstellung der Anlage lassen den edlen Stahl rosten bzw. behindern die lückenlose Ausbildung einer Passivierungsschicht. Vor einer Inbetriebnahme ist daher eine gründliche Reinigung zwingend erforderlich. Unter Einfluss von Chloridionen im Medium neigt Edelstahl zu Lochfraßkorrosion. Selbst einfaches heißes Wasser über 80 °C schädigt auf Dauer die Passivschicht durch eine Veränderung des Chrom-Eisen-Verhältnisses an der Oberfläche zugunsten von Eisen.

So ist jede Anlage aus Edelstahl früher oder später mit einer rostroten Rougingschicht (Bild 4) bedeckt. Diese Schicht ist nicht nur chemisch weniger beständig als die gewünschte chromoxidreiche Passivierungsschicht, die Oberflächen werden auch rauer und Eisenoxidpartikel können in angrenzende Produktionsanlagen verschleppt werden. Für hygienisch einwandfreie Arbeiten ein wesentlicher Nachteil.

Der Edelstahlspezialist aus Rheinfelden geht das Problem nun bei Anlagen zweigleisig an. Zuerst wird bei Neuanlagen eine pH-neutrale Grundreinigung, für im Einsatz befindliche Anlagen ein sogenanntes Derouging durchgeführt, danach die Schutzschicht (Passivschicht) neu erstellt. Beim Derouging wird die eisenoxidreiche Oberflächenschicht mit einem pH-neutralen umweltfreundlichen Reiniger abgetragen, die früher eingesetzten sauren Reiniger auf Phosphorsäurebasis sind obsolet. Nach der Grundreinigung oder dem Derouging wird die Edelstahloberfläche durch den Einsatz von oxidierenden Medien neu „versiegelt“. Die so neu ausgebildete chromoxidreiche Passivschicht überzieht dann die gesamte behandelte Oberfläche, Rouging- oder Lochfraßstellen sind wieder vollständig versiegelt und ausreichend geschützt.