Optische Rauheitsmessung statt taktiler Verfahren:Berührungsloses Tasten bringt Vorteile

Oberflächeneigenschaften spielen bei vielen Produkten eine wichtige Rolle, da sie sowohl mechanisches als auch elektrisches sowie chemisches Verhalten beeinflussen können. Informationen über die Ebenheit oder Rauheit bilden deshalb eine wichtige Grundlage für Optimierungen. Mit ihrer Hilfe lassen sich z.B. Reibung erhöhen oder vermindern, Verschleiß minimieren, die Unempfindlichkeit gegenüber äußeren Einflüssen steigern oder die Leitfähigkeit verbessern. Optische Messverfahren als berührungslose und zerstörungsfreie Analyse- und Prüfmethoden erschließen hier interessante Möglichkeiten, da sie auf nahezu allen Materialien einsetzbar sind und sich auch für empfindliche Oberflächen eignen. Mittlerweile können optische Messmethoden Rauheitsstrukturen nicht nur qualitativ, sondern auch quantitativ in guter Übereinstimmung mit den etablierten taktilen Messverfahren darstellen.

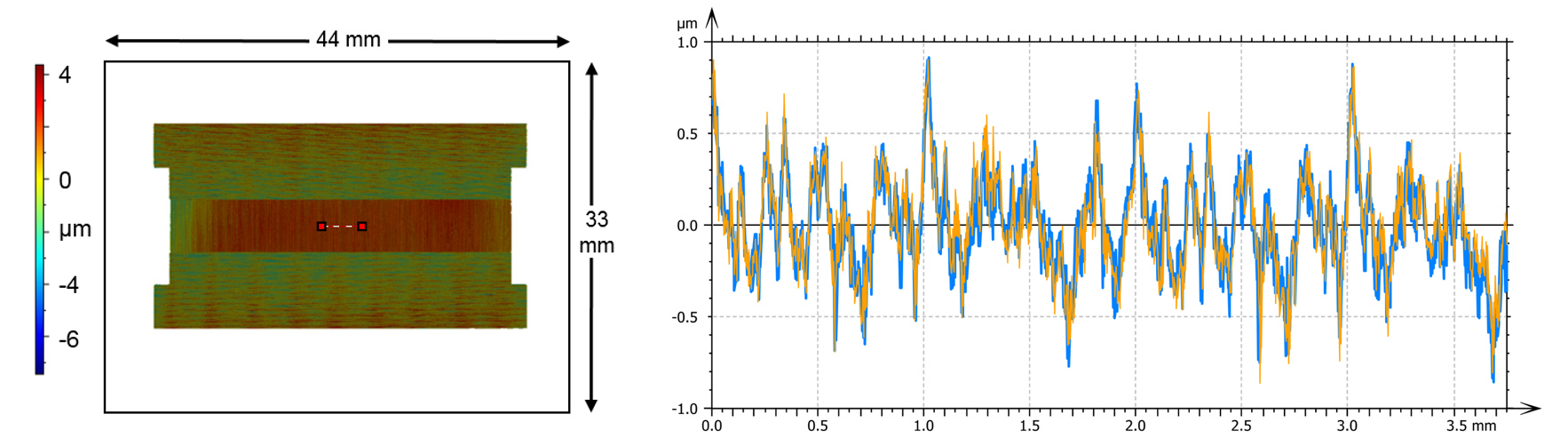

Für Oberflächenmessungen werden heute noch häufig taktile Messgeräte eingesetzt. Besonders verbreitet ist das sogenannte Tastschnittverfahren. Entsprechende Geräte tasten die Oberflächen mit kegelförmigen, an der Spitze sphärisch gerundeten Diamanttastelementen ab, mit Öffnungswinkeln von 60 oder 90 Grad bei Verrundungsradien von 2, 5 oder 10 µm. Dies ist historisch gesehen das erste Messverfahren zur quantitativen Begutachtung der Rauheit technischer Oberflächen und wird in den einschlägigen Normen wie der DIN EN ISO 3274 oder 4760 ausführlich beschrieben. Es hat sich in der Praxis durchaus bewährt, wenn Gestaltabweichungen auf einer Oberfläche erkannt werden sollen. Die Gestaltabweichungen werden in DIN 4760:1982 entsprechend ihrer Entstehungsursachen und Art der Abweichung in sechs Ordnungen unterteilt.

Die Anwender müssen aber auch einige Nachteile in Kauf nehmen. So ist die punktuelle, taktile Rauheitsmessung im Vergleich zu optischen Lösungen recht langsam, außerdem sind die Ergebnisse beeinflussbar, weil die Geometrie des Messtasters immer einem gewissen Verschleiß unterliegt. Wegen des zwangsläufig erforderlichen Kontakts mit der Oberfläche können zudem empfindliche Proben beschädigt werden; weiche, nachgiebige Oberflächen sind kaum oder gar nicht messbar.

Berührungslos, flächenhaft und schnell

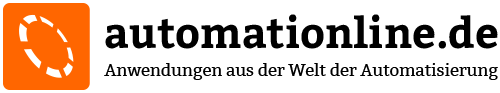

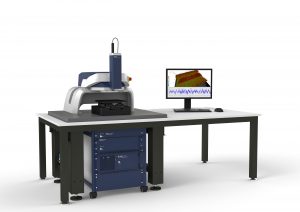

Optische Verfahren, wie beispielsweise die Weißlicht-Interferometrie (WLI), kennen solche Probleme nicht. Sie ermöglichen kurze Messzeiten, bieten eine hohe Reproduzierbarkeit und arbeiten berührungslos, also ohne mechanischen Verschleiß an Messsystem oder Probe. Die Weißlicht-Interferometrie eignet sich deshalb auch für weiche oder elastische Materialien, die durch taktile Verfahren verformt oder beschädigt werden könnten, sowie für Oberflächen mit unterschiedlicher Beschaffenheit. Die Top-Map-Geräte von Polytec beispielsweise bieten zudem eine sehr hohe vertikale Auflösung, die unabhängig ist von der Bildfeldgröße. Dadurch lassen sich Details besser erfassen und selbst größere Oberflächen sind ohne die Notwendigkeit von Stitching (Zusammenfügen von Messfeldern) mit der gleichen Auflösung erfassbar. Die vollautomatische Messung lässt sich zudem direkt in eine Fertigungsumgebung integrieren.

Einsatzbereiche für das optische Verfahren finden sich deshalb quer durch alle Branchen, angefangen von Halbleiterindustrie und Sensortechnik bis hin zu Komponenten für den Maschinen- und Automobilbau oder zur Feinmechanikindustrie. Bis vor kurzem galt die optische Oberflächenmesstechnik jedoch nicht als Alternative für taktile Verfahren, weil sich die von den Rauheitsmessung geforderten und bekannten Normen nur schwer darauf übertragen ließen. Mittlerweile hat sich das jedoch geändert. Pro.Surf+, das neueste Mitglied der Top-Map-Familie, kann nun sowohl Formabweichung als auch Rauheit schnell, zuverlässig und hochpräzise erfassen.

Für die Praxis bedeutet das: Nicht nur Formabweichungen wie z.B. Unebenheit oder Welligkeit, sondern auch die Rauheitswerte lassen sich mit einem Messgerät ermitteln. Position, Länge und Form des Rauheitsprofils können dabei genauso wie bei taktilen Verfahren flexibel ausgewählt werden. Da das Gerät ohne Objektiv auskommt, gibt es zudem auch bei größeren Objekten keine Kollisionsgefahr.

Das chromatisch-konfokale Prinzip

Die Grundlage dafür liefert ein integrierter, optischer Rauheitssensor, wie auch in der neuen Norm ISO 25178 beschrieben. Ein grundlegender Bestandteil dieser Norm sind die berührungslosen Messmethoden, für die bisher normierte Werte fehlten, um Qualitätsaudits nach EN ISO 9001 durchzuführen. Jetzt kann die optische 3D-Oberflächencharakterisierung erstmals mit den seit über 30 Jahren standardisierten 2D-Profilometern, also dem Tastschnittverfahren, gleichziehen und ihre Vorteile ausspielen. Der berührungslose Lichtstrahl mit all seinen Vorteilen ersetzt den taktilen Taster.

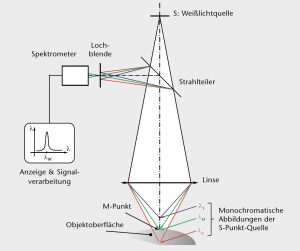

Der optische Sensor, der entlang bestimmter Linien auf der Probenoberfläche die Rauheit misst, basiert auf dem Prinzip der chromatisch-konfokalen Abbildung. Einfallendes Weißlicht wird durch ein chromatisches Objektiv in ein Kontinuum monochromatischer Abbildungen entlang der z-Achse abgebildet, wodurch ein „color-coding“ entlang der optischen Achse entsteht. Wenn sich in diesem Farbfeld ein Objekt befindet, wird eine einzelne Wellenlänge auf dessen Oberfläche fokussiert und dann in das optische System reflektiert. Der zurückgeworfene Strahl geht durch eine Filterlochblende in ein Spektrometer. Die spezifische Wellenlänge des Strahls wird berechnet, um die Position des Objekts im Messfeld genau zu bestimmen. Die chromatisch-konfokale Abbildung liefert dann eine reproduzierbare und hochaufgelöste Messung.

All-in-One: Oberflächenbeschaffenheit und Rauheit

Auf diese Weise lassen sich jetzt Oberflächenstrukturen bis zu wenigen Nanometern erfassen. Durch die hohe Messrate können Rauheitsprofile schnell und ohne Beeinflussung der Oberfläche erzeugt werden. Auch Ungenauigkeiten durch mechanischen Verschleiß des chromatisch konfokalen Sensors sind nicht zu befürchten. Das Messprinzip erlaubt zudem sogar Dickenmessungen an transparenten Materialien mit extrem hoher Genauigkeit. Die WLI-Oberflächenmessgeräte werden zur All-In-One-Lösung zur schnellen und einfachen Messung präzisionsgefertigter Oberflächen in den unterschiedlichsten Anwendungsbereichen, im Messraum ebenso wie produktionsnah oder sogar direkt in der Produktionslinie.

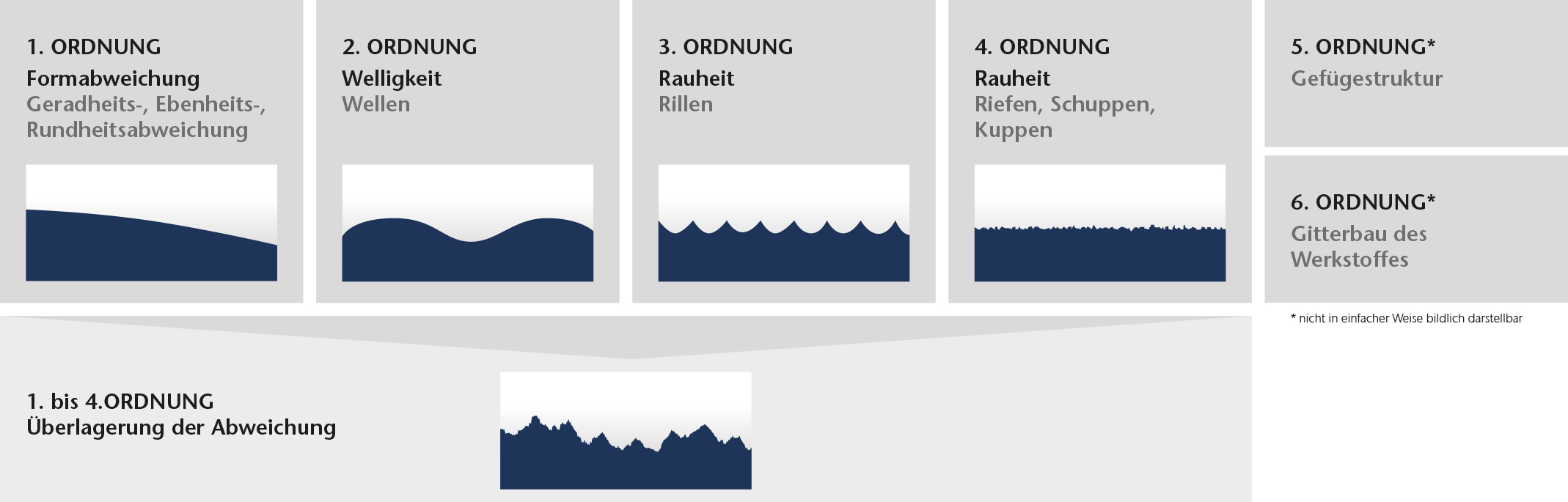

Darüber hinaus haben die Polytec WLI-Geräte aber noch einiges zu bieten: Ohne Stitching werden beispielsweise bis zu zwei Millionen Messpunkte auf einer großen Messfläche von 43 x 32 mm binnen weniger Sekunden erfasst. Die Messfläche ist bei Bedarf zudem erweiterbar bis auf 230 x 220 mm. Mit 70 mm vertikalem Messbereich und der hohen vertikalen Auflösung bis zu wenigen Nanometern, die unabhängig von der Bildfeldgröße ist, ergibt sich viel Spielraum für anspruchsvolle Messaufgaben. Die telezentrische Optik erreicht dabei selbst schwer zugängliche Bereiche wie Bohrungen. Integrierte Bildverarbeitungswerkzeuge wie automatische Mustererkennung vereinfachen und beschleunigen die Qualitätssicherung enorm, indem sie mehrere Prüflinge gleichzeitig und ohne mechanisch Vorrichtung erfassen. Die schnelle Oberflächenmesstechnik verkürzt natürlich auch die Zeitdauer der Optimierungsprozesse, was ebenfalls wieder der Produktqualität zu Gute kommt.

Titelbild: Polytec