Bürstenlose DC-Servomotoren – kleine, einfach integrierbare KraftpaketeBewegungen testen mit einer Million Zyklen

In allen Industriebereichen werden die Produktlebenszyklen kürzer. Immer schneller erscheinen neue Produkte auf dem Markt. Im Automobilsektor zeigt sich dieser Trend besonders deutlich. Waren es vor einiger Zeit noch sieben bis acht Jahre, bis ein Fahrzeug zur Serienreife entwickelt wurde, so sind es heute gerade mal noch zweieinhalb bis drei Jahre. Dies stellt hohe Anforderungen an die Entwicklungsteams. Fahrzeugfunktionen, wie das häufige Öffnen und Schließen der Tür, müssen schnell und präzise getestet und die Ergebnisse ausgewertet werden, um eventuelle Optimierungen kurzfristig anstoßen zu können. Hierfür sind leistungsfähige Antriebslösungen gefragt, die sich einfach in die Testanlagen integrieren lassen sowie zuverlässig arbeiten und gut zu bedienen sind.

Bild: Kübrich

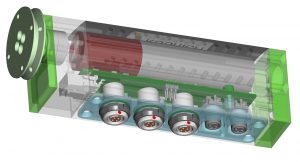

Die Kübrich Ingenieurgesellschaft mbH & Co. KG entwickelt und stellt Testsysteme zur Überprüfung und Sicherstellung von Funktion und Qualität komplexer mechatronischer Baueinheiten her. Im Zusammenspiel von intelligenter Software, ausgereifter Hardware und hochpräzisen mechanischen Komponenten entstehen am Firmensitz in Priesendorf automatisch arbeitende Prüfanlagen für unterschiedliche Aufgaben, angefangen vom Test elektrischer Fensterheber bis hin zur automatischen Spiegelverstellung, kompletten Autositzen oder ähnlichem. Ein typisches Beispiel liefert der neue Aktuator µAct, der beim Test von Sonnenblenden, Türgriffen, diversen Entriegelungen, Betätigungselementen etc. seinen Einsatz findet.

Mikro-Aktuator mit breitem Leistungsspektrum

Bild: Kübrich

Die kompakte Kombination aus Komplettantrieb im robusten Gehäuse, flexibler mechanischer Schnittstelle für die Ankopplung, Regelungselektronik, Busschnittstelle und einem Hub für den Anschluss zusätzlicher Sensorik ist vibrationsbeständig und feuchteresistent, was beispielsweise bei dynamischen Bauteil-Tests unter Klimabedingungen wichtig ist. Da unterschiedliche Anwendungen unterschiedliche Kräfte erfordern, steht der Aktuator in zwei Ausführungen zur Verfügung. Durch den integrierten Prozessor können die Systeme dann in Kombination mit der entsprechenden Testsoftware (TiS) Bewegungsabläufe eigenständig ausführen. Dabei wird dem Aktuator einiges abverlangt. Je nach Anwendungen können durchaus bis zu einer Million Testzyklen notwendig sein; das heißt, zuverlässige Funktion im Dauerbetrieb über mehrere Wochen ist obligatorisch. Die eingesetzten Komponenten müssen deshalb hohe Anforderungen erfüllen, möglichst langlebig sein sowie zuverlässig und wartungsfrei ihre Arbeit verrichten.

Die treibende Kraft

Treibende Kraft des Mikro-Aktuators sind deshalb bürstenlose Gleichstromservomotoren. Qualität made in Germany war den Entwicklern bei Kübrich wichtig und so wundert es kaum, dass die Wahl schlussendlich auf Kleinstantriebe aus dem FAULHABER-Programm fiel. Sie bieten für den Einsatz in Test- und Prüfanlagen gute Voraussetzungen, zumal sie als funktionale Antriebssysteme aus Motor, Getriebe, Bremse und Encoder angeboten werden. Die einzelnen Antriebskomponenten sind optimal aufeinander abgestimmt, arbeiten perfekt zusammen und erreichen so eine sehr hohe Effizienz.

Im Vergleich zu mechanisch kommutierten Elektromotoren lebt ein bürstenloser Gleichstromservomotor deutlich länger. Er besteht nur aus wenigen Einzelkomponenten, im wesentlichen aus einer dreiphasigen Wicklung (Stator) und einem vierpoligen Permanentmagneten (Rotor) sowie dem elektronischen Kommutierungssystem. Der dynamisch gewuchtete Rotor sorgt für einen ruhigen, rastmomentfreien Lauf.

Kompakte Motor-Getriebe-Kombination

Bild: FAULHABER/Kübrich

In der beschriebenen Anwendung finden je nach Testaufgabe und benötigtem Drehmoment zwei unterschiedliche Typen dieser Servomotoren Verwendung: Für die kleinere Ausführung des µAct fiel die Wahl auf den bürstenlosen Gleichstromservomotor der Baureihe 2250 BX4. Er ist bei einem Durchmesser von 22 mm lediglich 52 mm lang. Die Vierpoltechnologie verleiht ihm trotz dieser kompakten Abmessungen ein hohes Dauerdrehmoment von bis zu 32 mNm, bei ruhigen Laufeigenschaften und niedrigem Geräuschpegel. Das größere Testgerät ist mit einem ebenfalls vierpoligen Gleichstromservomotor der Baureihe 3268 BX4 oder 3242 BX4 ausgestattet. Bei einem Durchmesser von 32 mm und 68 mm bzw. 42 mm Länge erreichen diese Motoren ein Drehmoment von 96 mNm bzw. 53 mNm.

Die bürstenlosen Gleichstromservomotoren werden je nach Testaufgabe mit einem Planetengetriebe (Baureihe 22F) kombiniert, das mit einer Untersetzung von 1:25 oder 1:51 arbeitet. Diese Präzisions-Planetentriebe bestehen komplett aus Metall und eignen sich dadurch in Kombination mit den DC-Kleinstmotoren ideal für Anwendungen, die wie hier hohe Abtriebsmomente verlangen. Mit dem Motor werden sie einfach über einen stirnseitig aufschraubbaren Flansch verbunden. Dadurch entsteht eine kompakte Antriebseinheit, die sich gut in der Anwendung integrieren lässt und wenig Einbauplatz benötigt. Für Aufgaben, die geringere Abtriebsmomente erfordern, gibt es die Planetengetriebe wahlweise auch als Kunststoffausführung.

In den neuen Mikro-Aktoren für Tests im Automobilbereich werden die bürstenlosen Gleichstromservomotoren sicher wieder ihre Zuverlässigkeit beweisen. Schließlich haben sich schon in vielen anderen Anwendungen bewährt, angefangen von der Medizin- und Kameratechnik bis hin zu beliebigen Automatisierungsaufgaben, der Robotik oder eben auch in Testanlagen. Sie decken in unterschiedlichen Baugrößen Drehmomente von 0,1 bis 217 mNm ab, lassen sich mit unterschiedlichen Getrieben, Encodern und Steuerungen kombinieren und für besondere Anforderungen zudem noch modifizieren. Zu den häufigsten Anpassungen gehören beispielsweise Vakuumtauglichkeit, Erweiterung des Temperaturbereichs, modifizierte Wellen, andere Spannungstypen sowie kundenspezifische Anschlüsse oder Stecker.

Titelbild: Kübrich