Maßgeschneiderte Positionierlösung für Analysemethoden an einer Beamline:Mechanik an der Grenze des technisch Machbaren

Mit Radiografie- und Tomografieverfahren lassen sich heute immer feinere Strukturen im Inneren von Objekten erkennen. Für Ortsauflösungen im Bereich um 100 Nanometer stehen mittlerweile brechende Röntgenoptiken zur Verfügung. Auf dem Weg zur dreidimensionalen Darstellung mit Volumenauflösung in diesem Bereich gibt es jedoch etliche Herausforderungen zu meistern. Die für die Justierung der Optiken und Probe im Röntgenstrahl und den gesamten Experimentieraufbau notwendige sehr hohe mechanische Genauigkeit und Stabilität zu erreichen, ist keineswegs trivial. Schon kleinste Temperaturänderungen oder Vibrationen würden die angestrebte Auflösung mindern. Eine Verbesserung der Röntgenoptiken muss daher immer Hand in Hand gehen mit der mechanischen Perfektionierung des gesamten Aufbaus. Arbeiten Spezialisten eng zusammen, lassen sich dann beachtliche Fortschritte erzielen, wie das im Folgenden beschriebene Beispiel zeigt.

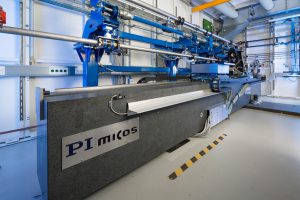

Am Speicherring PETRA III am DESY (Deutsches Elektronen Synchrotron) in Hamburg betreibt das Helmholtz-Zentrum Geesthacht (HZG) die Imaging Beamline P05 mit zwei experimentellen Stationen, eine für Nanotomografie und eine weitere für Mikrotomografie. Der Name bezeichnet dabei jeweils die erreichbare (Orts-)Auflösung. Die Röntgenoptiken für dreidimensionale Aufnahmen mit Auflösungen um 100 nm bestehen aus bis zu vielen hundert brechenden Einzellinsen und wurden am Institut für Mikrostrukturtechnik des KIT in Karlsruhe entwickelt. Hinzu kommt noch eine Mikroskopieoptik für sichtbares Licht, mit deren Hilfe die röntgenoptischen Abbildungen weiter vergrößert und auf eine Kamera abgebildet werden.

Die Instrumentierung muss hohe Standards erfüllen

Um möglichst viele unterschiedliche Experimente durchführen zu können, bietet das HZG zwei verschiedene röntgenoptische Konfigurationen an: Eine abbildende Anordnung, für die die Probe vor der Objektiv-Optik positioniert wird, und eine Kegelstrahlanordnung, bei der die Probe im divergierenden Strahl hinter der Optik platziert wird. In beiden Fällen kommt es auf eine hohe mechanische Stabilität und exakte Positionierung an, um Aufnahmen von hoher Qualität zu erhalten. Daher musste die Instrumentierung für die Experimente an der P05-Beamline sehr hohe Standards erfüllen.

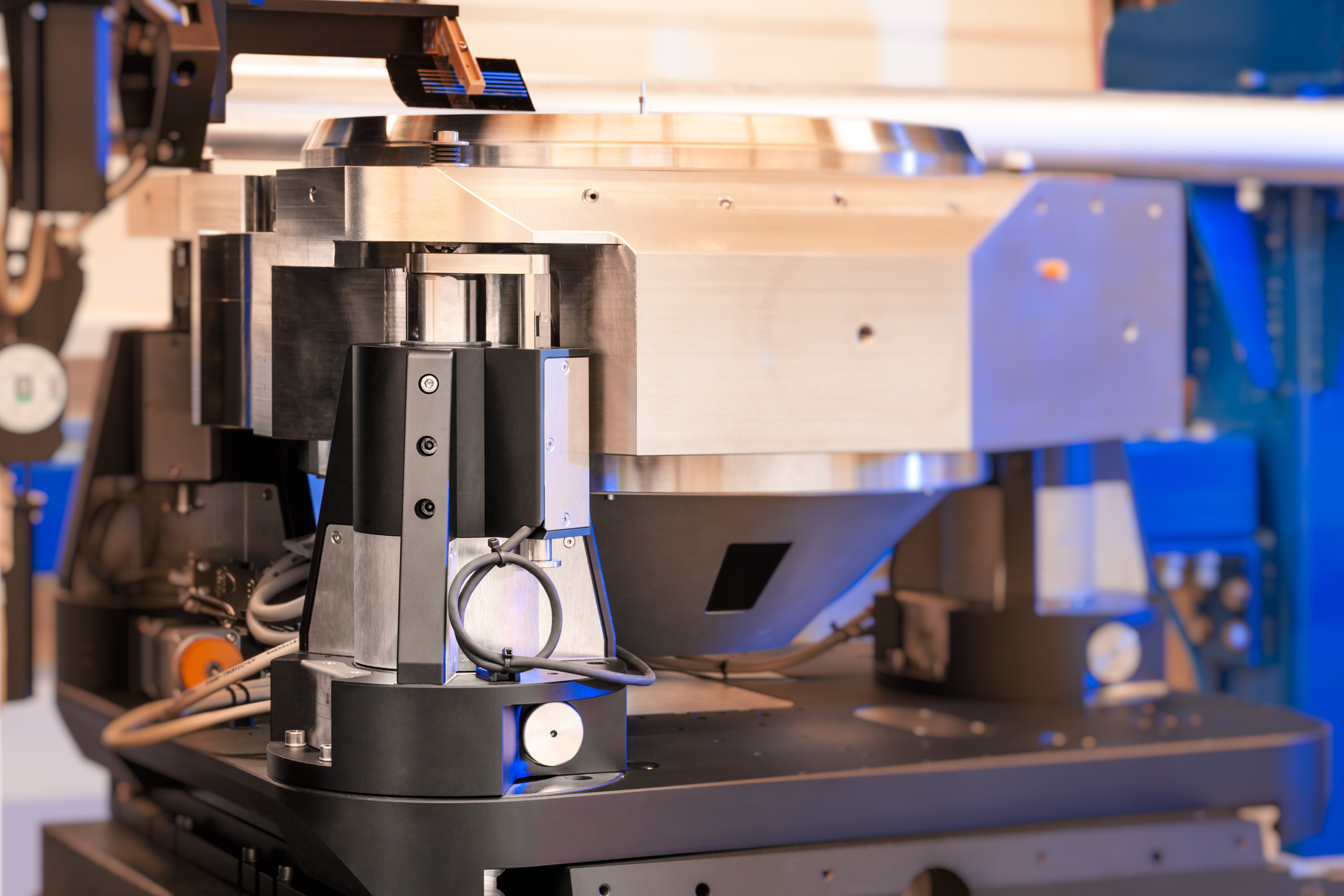

Dank intensiver Zusammenarbeit der Auftraggeber mit den Ingenieuren und Entwicklern der Firma Physik Instrumente (PI) ließ sich die komplexe Aufgabenstellung jedoch praxisgerecht lösen. Schließlich hat das Unternehmen im Bereich „Beamline Instrumentation“ gerade in diesem Anwendungsgebiet wertvolles Know-how und langjährige Erfahrung. Ziel des Spezialistenteams, das von PI miCos koordiniert wird, ist es, individuelle, anwendungsgerechte Lösungen zu entwickeln, die über das Anbieten von Einzelkomponenten hinausgehen und die Systemintegration ebenso einschließen wie die vollständige Instrumentierung. An der Beamline P05 wurden diese Fähigkeiten erneut unter Beweis gestellt. Eine besondere Herausforderung war hier die Ansteuerung, die auf Basis eines Industriecontrollers realisiert wurde. Es galt knapp 50 Achsen abhängig voneinander anzusteuern, wobei auf Kollionsschutz geachtet werden musste. Das ganze System wurde schließlich in die an Beamlines übliche TANGO Oberfläche eingebunden.

Die Basis: luftgelagerte Granitplattform

Um den Einfluss von Vibrationen zu minimieren und die einzelnen Komponenten zu fixieren und gegeneinander zu stabilisieren, bildet eine 6,8 m lange Granitbank die Basis des Instruments. Darauf sind vier weitere gegeneinander bewegliche und von Linearmotoren angetriebene Granitplattformen auf Luftlagern angeordnet. So können alle Komponenten schnell und präzise positioniert werden: Der Probentisch, die Röntgenoptiken und der Detektor. Der tonnenschwere Unterbau selbst ist ebenfalls luftgelagert. Auf diese Weise lässt sich die ganze Anlage mit minimalem Kraftaufwand aus dem Röntgenstrahl fahren, wenn die zweite Experimentierhütte genutzt werden soll, steht aber gleichzeitig auch stabil, sobald der Luftstrom abgeschaltet ist.

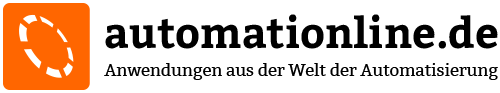

Als besondere Herausforderung erwies sich die Konstruktion des Probentisches, gefordert war eine mechanische Stabilität im Bereich von unter 100 nm, um eine entsprechende Ortsauflösung zu erreichen. Dazu müssen gleich mehrere Positioniersysteme mit höchster Präzision Hand in Hand arbeiten, um sicherzustellen, dass bei rotierender Probe immer dasselbe Volumenelement untersucht wird.

Komplexe Abläufe bei der Probenpositionierung

Basis der Probenpositionierung bildet eine horizontale Positioniereinheit, die den Probentisch in den Strahl fährt. Sie hat einen Stellweg von 20 mm, ist mit 300 kg belastbar und arbeitet mit einer Wiederholgenauigkeit von 30 nm. Antriebstechnisches Herz dieser hochpräzisen Positionierung sind Schrittmotoren kombiniert mit hochauflösenden optischen Linearencodern. Entsprechend angesteuert sind so geregelte Schrittweiten von einigen Nanometern möglich. Die eingesetzten Präzisions-Kreuzrollenführungen und Kugelumlaufsspindeln tragen ebenfalls zur hohen Positioniergenauigkeit bei.

Auf dieser Verschiebeeinheit sitzen drei Hubelemente, die die Höhenjustage, die Kippkorrektur und die orthogonale Ausrichtung zum Strahl übernehmen. Die Lösung basiert auf drei identischen, symmetrisch angeordneten und positionsgeregelten Schrittmotoren, die hier mit Schneckenradgetrieben und Spindelantrieben kombiniert sind. Auf diesem Hubtisch ist ein luftgelagerter Rotationstisch platziert. Bei seiner Entwicklung gingen die Konstrukteure an die Grenzen des technisch Machbaren: Notwendig ist nämlich eine wirklich „reine“ Drehbewegung der Probe mit möglichst geringem Taumeln, Höhenschlag oder Exzentrizität. Nur dann können scharfe Aufnahmen über 360 Grad gemacht werden, die sich alle auf dasselbe Volumenelement beziehen und sich bei der Rekonstruktion des Bildes eindeutig zuordnen lassen. Der Rotationstisch, der sich mit einer Geschwindigkeit von 36 °/s dreht, arbeitet deshalb mit Ebenheitsabweichungen von unter 100 nm bei einer Auflösung von 0,5 µrad. Durch die Luftlagerung entsteht keine Reibung, die über die Zeit zu einer Verschlechterung dieser Werte führen würde.

Parallelkinematik für den Probenhalter und die Optik

In der Apertur des Rotationstisches sitzt der eigentliche Probenhalter auf der beweglichen Plattform einer sechsachsigen Parallelkinematikmaschine. Das SpaceFAB (vgl. Technikkasten) erleichtert den Forschern die Arbeit deutlich, weil die lediglich einige 10 bis 100 Mikrometer kleinen Proben samt Halter zunächst mit geringer Präzision in den Tisch eingesetzt werden können. Anschließend lassen sie sich dann automatisiert per Software-Kommando ausrichten. Für die korrekte Justage sind damit keine zusätzlichen mechanischen Komponenten notwendig. Die Proben werden mit sechs Freiheitsgraden positioniert. Wesentlich dabei sind der frei wählbare Drehpunkt (Pivotpunkt) des parallelkinematischen Systems sowie seine hohe Steifigkeit. Auch bei der Positionierung der Optik ist eine solche sechsachsige Parallelkinematikmaschine im Einsatz: Bei der Nanotomografie, die dreidimensionale Aufnahmen mit Auflösungen unter 100 nm ermöglicht, werden mit ihrer Hilfe die sogenannten Compound Refractive Lenses (CRL) präzise im Strahl justiert.

Von den Untersuchungsergebnissen, die sich heute dank dieser hochauflösenden Tomografieverfahren an der Imaging Beamline P05 erzielen lassen, können die unterschiedlichsten Bereiche profitieren, angefangen von der industrienahen Forschung bis hin zu Materialwissenschaften und der Untersuchung von Knochen in der Biologie. Die von den Spezialisten der „Beamline Instrumentation“ maßgeschneiderten Positionierlösungen, die die kleinen Proben und die optischen Komponenten hochpräzise ausrichten, tragen dazu wesentlich bei.

Parallelkinematische Positioniersysteme von PI bieten gegenüber seriell gestapelten Aufbauten eine Reihe von Vorteilen, wie geringere bewegte Masse, dadurch verbesserte Dynamik, geringeren Platzbedarf bei höherer Steifigkeit. Dabei lässt sich für Bewegungen in sechs Freiheitsgraden bei sogenannten Hexapoden die „Beinlänge“ verändern oder – bei den im Text genannten SpaceFABs – bei konstanter Beinlänge der Winkel variieren. Das SpaceFAB-Prinzip basiert auf drei Kreuztischen, die über drei Beine mit konstanter Länge und eine geeignete Gelenkkonfiguration gemeinsam eine Plattform positionieren. Es bietet sich vor allem dann an, wenn in X- und Y-Richtung größere Wege zurückzulegen sind oder eine flache Bauform erforderlich ist.

Alle Bilder: PI / HZG