Hohe Verfügbarkeit und sicheres Abschalten in der PharmaindustrieVentilinsel fügt sich nahtlos in die Prozesswelt ein

Pneumatische Automatisierungskonzepte wurden in den vergangenen Jahren stetig weiterentwickelt. Galt früher noch die Einzelventilarchitektur als Standard, sind heute leistungsfähige Ventilinseln, die elektrische und pneumatische Funktionen integrieren, die Basis der pneumatischen Automatisierung. Denn verfahrenstechnische Anlagen profitieren davon, dass sie sich über nur eine Busleitung ansteuern und schneller programmieren lassen. Mittlerweile bieten intelligente elektropneumatische Automatisierungssysteme nicht nur praxisgerechte Diagnose- und sicherheitsgerichtete Abschaltfunktionen, sondern sie erschließen auch Möglichkeiten zu vorbeugenden Wartungsmaßnahmen und fügen sich „nahtlos“ in die Prozesssteuerungswelt ein. Das folgende Anwendungsbeispiel aus dem pharmazeutischen Anlagenbau liefert dafür ein gutes Beispiel.

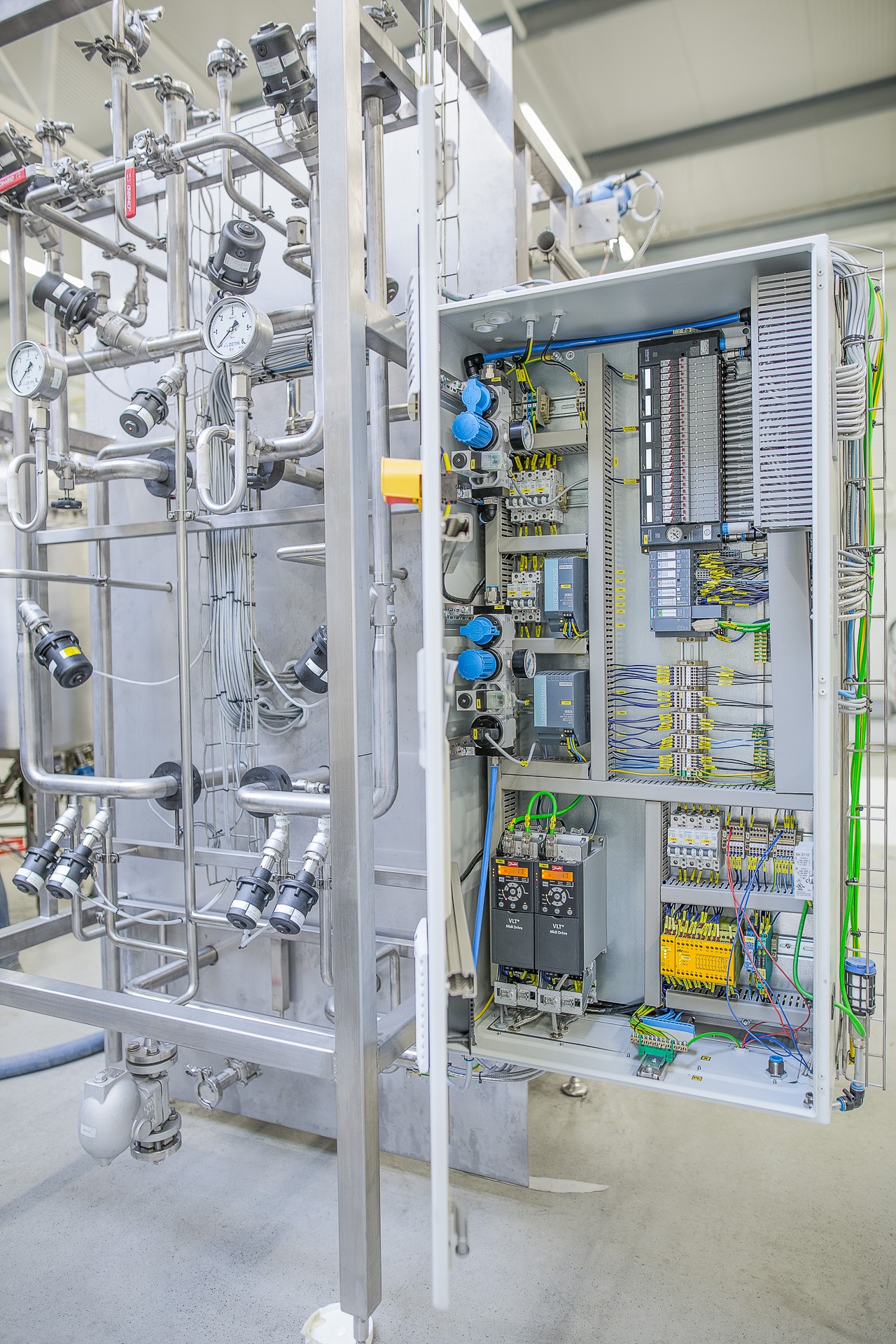

Bild: Bürkert

Insulin hat die Therapie des Diabetes mellitus revolutioniert. Seit gut einem Vierteljahrhundert lässt sich der lebensrettende Wirkstoff industriell mit Hilfe von genetisch manipulierten Bakterien und Hefen herstellen. Die Anforderungen an die dafür eingesetzte Verfahrenstechnik sind hoch. Die Anlagen müssen nicht nur hinsichtlich Hygiene und Reinigung strenge Standards und gesetzliche Vorgaben erfüllen, sondern gleichzeitig mit hoher Präzision und Zuverlässigkeit arbeiten. Als Spezialist für maßgeschneiderte Prozess- und Verfahrenslösungen für solche sterilen und aseptischen Anwendungen gilt die Unternehmensgruppe ZETA mit Stammsitz in Österreich in der Nähe von Graz. Der Technologielieferant der biotechnologischen und pharmazeutischen Industrie konzipiert, fertigt und installiert kundenspezifische Lösungen für renommierte Unternehmen auf der ganzen Welt. Ein Beispiel dafür liefert eine schlüsselfertige Automatisierungslösung für eine Fermentationsanlage zur Insulinproduktion, die Ende 2018 in Russland in Betrieb gehen wird. Der Umfang dieses Projekts ist beachtlich; es galt, 18 Behälter, 30 Schaltschränke und die komplette Mess-, Steuer- und Regelungstechnik zu konzipieren und installieren, zu prüfen und zu zertifizieren. Die elektropneumatische Automation übernehmen insgesamt 20 Ventilinseln von Bürkert (Typ 8647 AirLINE SP) in Kombination mit der dezentralen Peripherie ET 200SP, die beim Fermentationsprozess etwa 600 Ventilfunktionen steuern.

Technisch und ökonomisch überzeugend

Bild: Bürkert/ZETA

Für diese Wahl sprachen gleich mehrere Gründe, wie Andreas Rauscheder, Projektingenieur bei ZETA, erläutert: „Bereits in der Planungsphase konnten wir uns von den Vorteilen der neuen Ventilinselgeneration gegenüber Standardlösungen in der Pneumatik überzeugen. Die hard- und softwaremäßige Integration in unsere Automatisierungswelt von Siemens vereinfachte die Installation, Inbetriebnahme und Parametrierung. Dank der Möglichkeit, die Ventilinseln vollumfänglich mittels HSP-File im Siemens TIA-Portal zu parametrieren, sparten wir deutlich Zeit und Kosten.“

Ein weiterer entscheidender Vorteil des Systems ist die externe Ventilspannungsabschaltung – kurz EVS. Hierzu wird über einen potentialfreien Kontakt der Versorgungsstromkreis für die Lastspannung der Ventile unterbrochen. „Dies ermöglicht uns ein sicheres Abschalten einzelner Ventilmodule nach Anforderungen der Maschinenrichtlinie und der EN13849 oder der entsprechenden SIL-Anforderungen.“ Durch die Nutzung der EVS-Funktion können mit wenig Aufwand einzelne sichere Notauskreise auf der Ventilinsel realisiert werden. Bei einer externen Abschaltung bleibt die interne Kommunikation auf der Ventilinsel unberührt und meldet die EVS-Funktion sowohl auf dem integrierten LC-Display als auch über Profinet an die übergeordnete Steuerungsebene. „Wir konnten uns dadurch zusätzlichen Aufwand sparen; wird ein Nothalt-Taster von einem Mitarbeiter betätigt, geht die Ventilinsel am entsprechenden Anlagenteil sofort in einen sicheren Zustand und die Leitstelle weiß auch Bescheid,“ freut sich Herr Rauscheder.

Hohe Betriebssicherheit und Verfügbarkeit

Die standardmäßige integrierte Diagnosefunktion bietet neben der Anzeige und Weitermeldung der EVS-Funktion aber noch weitere Möglichkeiten, die die Betriebssicherheit erhöhen. So überwacht ein integriertes Druckmessmodul den Versorgungsdruck und gibt bei Abweichungen von den festgelegten Werten Warn- sowie Fehlermeldungen an die Steuerungsebene weiter. Ebenso können Schaltspielzähler unabhängig voneinander für die Pilotventile und die nachgeschalteten Aktoren genutzt werden. Zusätzlich lässt sich über eine integrierte Softwarefunktion die Schaltstellung des Prozessventils direkt auf dem Display der Ventilinsel anzeigen. „Pilot- und Prozessventil lassen sich für mehr Übersichtlichkeit dadurch vor Ort auch optisch zuordnen,“ ergänzt Herr Rauscheder. Drahtbruch, Kurzschluss und offene Ventilausgänge werden ebenfalls detektiert, direkt an der Ventilinsel in Klartext sowie als Symbol angezeigt und über die Kommunikationsschnittstelle der ET 200SP weitergeleitet.

Zur Erhöhung der pneumatischen Verfügbarkeit entschied sich ZETA auch für die integrierte P-Kanalabsperrung. Diese ermöglicht einen Ventilwechsel im laufenden Betrieb, ohne den Rest der Ventilinsel drucklos schalten zu müssen. Die ebenfalls integrierten Rückschlagventile in den Abluftkanälen der Ventilinsel sorgen außerdem für ein rückwirkungsfreies und sicheres Schalten der Prozessantriebe. „Da die Ventilinseln modular aufgebaut sind, konnten wir nachträglich bestimmte Funktionen in einen anderen Schaltschrank „umziehen“. Wir mussten dazu nur die entsprechenden Module tauschen und die Verschraubung ändern,“ so Herr Rauscheder weiter.

Schnelle Zertifizierung

Da die Fermentationsanlage für den russischen Markt bestimmt ist, war auch für die Ventilinseln das EAC-Zertifikat der Eurasischen Wirtschaftsunion notwendig. ZETA war angenehm überrascht, wie schnell die Fluidikexperten hier reagierten und die entsprechenden Dokumente vorlegen konnten. Aber auch sonst erwies sich die Zusammenarbeit als sehr angenehm. „Die Liefertermine wurden genau eingehalten, die Beratung stimmte und kleinere Softwareanpassungen, die sich im Nachhinein ergaben, waren schnell erledigt,“ berichtet der Projektleiter. Einer Wiederholung der Zusammenarbeit bei zukünftigen Projekten steht damit nichts im Wege. Als intelligente elektropneumatische Automatisierungssysteme finden die Ventilinseln aber nicht nur in der Pharmaindustrie viele Anwendungsbereiche. Ganz ähnliche Aufgabenstellungen und Anforderungen gibt es beispielsweise in der Kosmetik-, Nahrungs- und Genussmittelindustrie oder bei der Wasseraufbereitung.

Das Unternehmen mit Stammsitz im süddeutschen Ingelfingen verfügt über ein weit gespanntes Vertriebsnetz in 36 Ländern und beschäftigt weltweit mehr als 3.000 Mitarbeiter. In fünf Systemhäusern in Deutschland, China und den USA sowie vier Forschungs- und Entwicklungszentren entwickelt Bürkert kontinuierlich kundenspezifische Systemlösungen und innovative Produkte. Ergänzt wird die Produktpalette mit dem umfassenden Serviceangebot BürkertPlus, das Kunden während des kompletten Produktlebenszyklus begleitet.

Weitere Informationen unter:

www.buerkert.de

www.facebook.com/Buerkert.Fluidtechnik

www.twitter.com/buerkertfluid

Titelbild: ZETA